Curso gratuito ingeniería automotriz

Automotive Design & Marketing Management

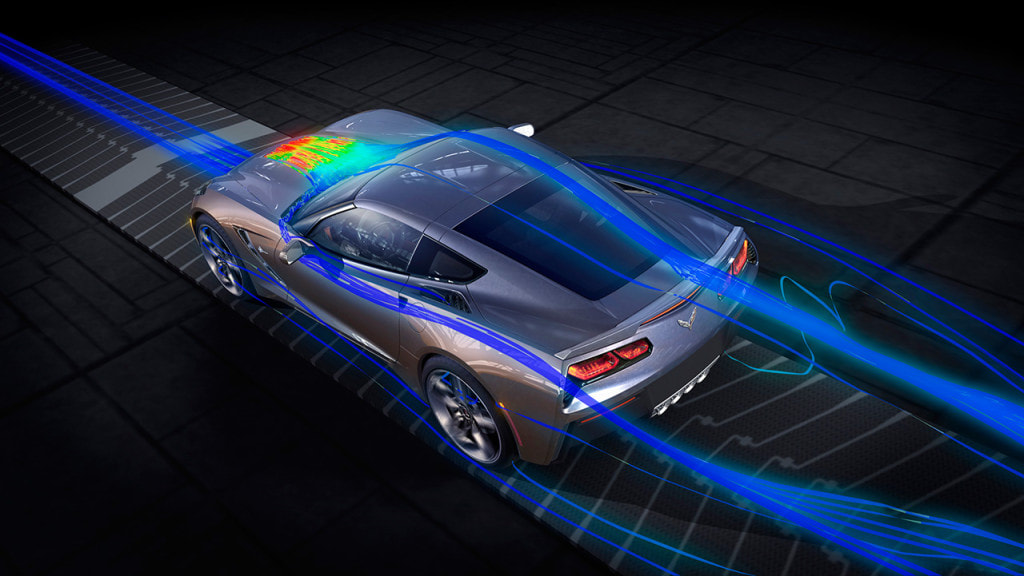

En la entrega anterior finalizamos la parte de aerodinámica, explicando los ensayos que se realizan al coche pero, sobre todo, algunos conceptos clave de la aerodinámica. En esta entrega veremos los famosos crash tests, cómo mejorar el chasis del coche para que soporte mejor los impactos y cómo interpretar un crash test.

Crash Tests

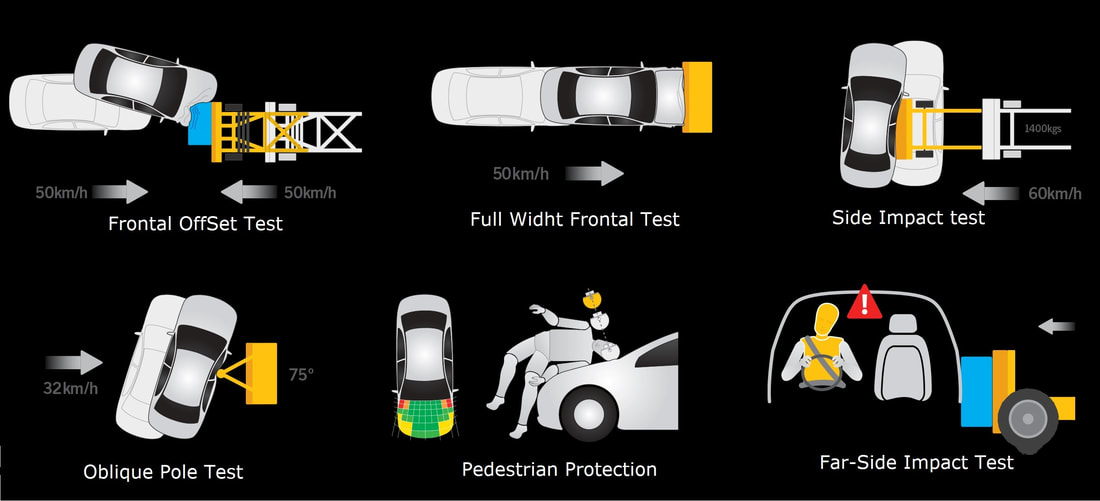

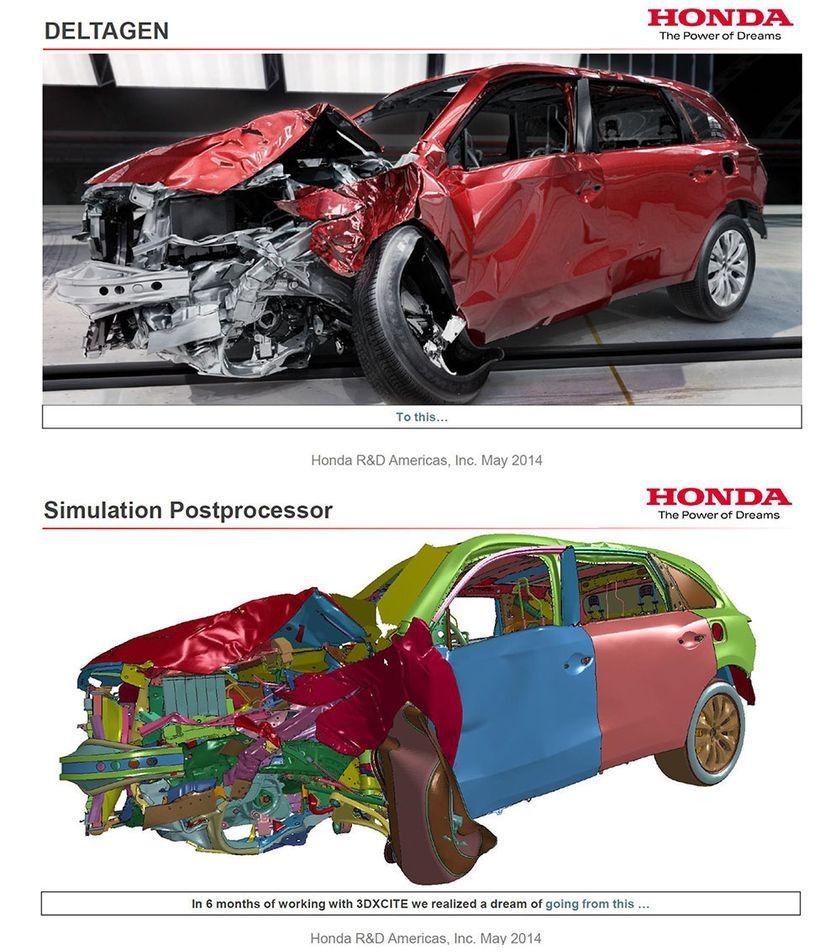

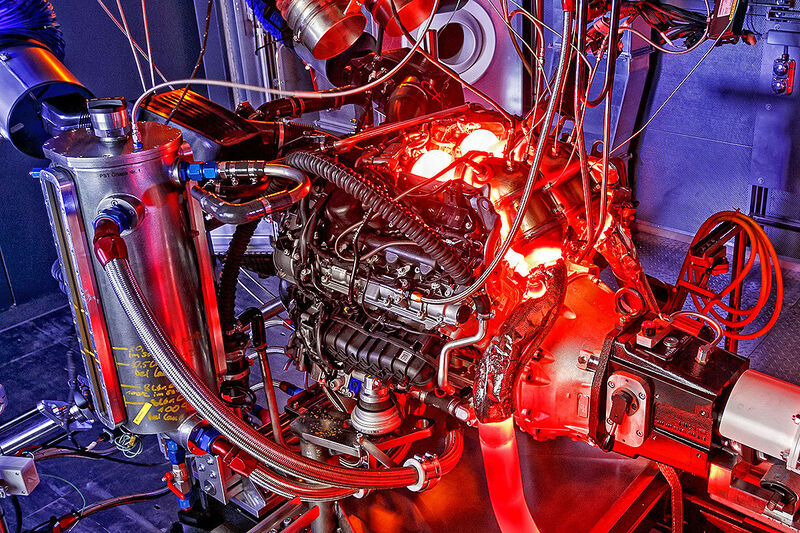

¿Cómo funcionan los crash tests?Por una parte están los ensayos de crash tests que sirven para obtener una certificación y otra bien distinta son los ensayos realizados por el fabricante. Para certificaciones, los tests son llevados a cabo principalmente por dos entidades: La National Highway Traffic Safety Administration (NHTSA) y el Insurance Institute for Highway Safety (IIHS). Para el desarrollo de un vehículo, al igual que cualquier otro ensayo, el fabricante puede decidir si realizarlo en instalaciones propias o de terceros. El crash test pone bajo estudio aquellos elementos de seguridad pasiva del vehículo, es decir, los cinturones de seguridad, los airbags, reposacabezas y sobre todo, la propia estructura del vehículo. Se emplean unos maniquíes denominados “dummies,” que están equipados con multitud de sensores para interpretar los daños corporales que sufriría una persona en la colisión. Dichos sensores están conectados por cable a una caja de registro atornillada en el maletero del vehículo o en otra ubicación clave. Son extremadamente caros, pudiendo costar entre 120.000€ y 300.000€ cada uno de ellos. Es por ello que siempre se trata de simular lo máximo posible a ordenador antes de pasar por una prueba física real, aún así, un gran fabricante realiza hasta 400 crash tests al año. Estos dummies se montan en el coche que será estrellado sobre un muro semirígido, a velocidades de hasta 80km/h. Aunque el dummie estándar tiene las medidas del percentil medio de la población, se emplean otros dummies de distintos tamaños y envergaduras en los ensayos. El proceso de choque se captura con cámaras de alta velocidad que graban el impacto a razón de 1.000 fotogramas por segundo. Esto, junto al coche accidentado, servirá después para evaluar los daños, así como detectar puntos de mejora. No existe solamente el choque frontal, sino que se realizan todo tipo de impactos, todos ellos están perfectamente definidos en condiciones de velocidades, ángulos de impacto, distancias, ect. Por ejemplo, también se simulan impactos contra postes o bien contra dummies que hacen de peatones, así como impactos laterales, etc. En el impacto lateral, un vehículo especial llamado “carnero” impacta sobre el vehículo a 50km/h.

Dependiendo de cada zona del mundo, a niveles de certificación, y no únicamente de ensayo y desarrollo del vehículo, también se evalúa la resistencia del techo del vehículo (roof crash tests), resistencia al vuelco (rollover resistance test) y se realizan choques frontales con un cierto desplazamiento, impactando al 25% y al 40% de la superficie frontal del vehículo.

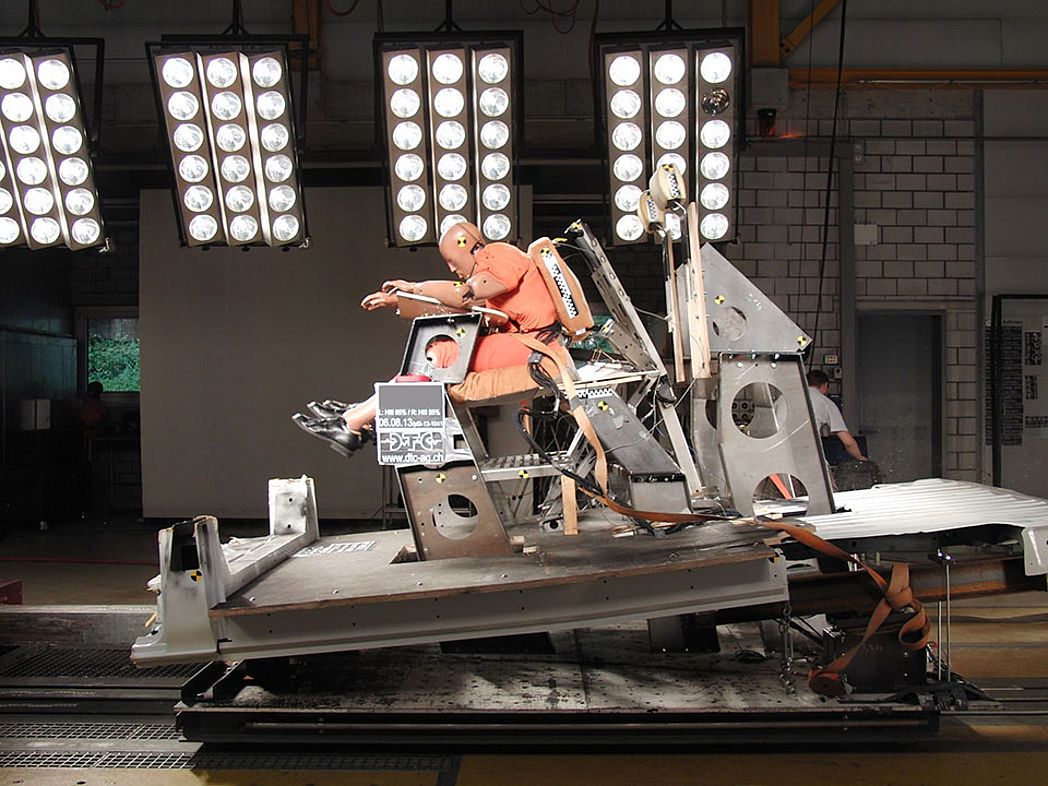

También se realizan pruebas del Frenado de Emergencia Autónomo (AEB) y de los sensores de advertencia de colisión. Además se estudian los componentes del habitáculo que puedan ser peligrosos para los ocupantes. No todos los ensayos se realizan con un vehículo, sino que otros ensayos se realizan con un trineo guiado en el que se sitúan los asientos del coche y, a veces, con algún elemento del habitáculo como el interior de las puertas o el salpicadero. Esto abarata costes y permite realizar ensayos de Crash tests cuando aún no está el prototipo completamente desarrollado. Recordemos que el diseño y desarrollo de un vehículo se hace a contrarreloj y los tiempos son muy ajustados.

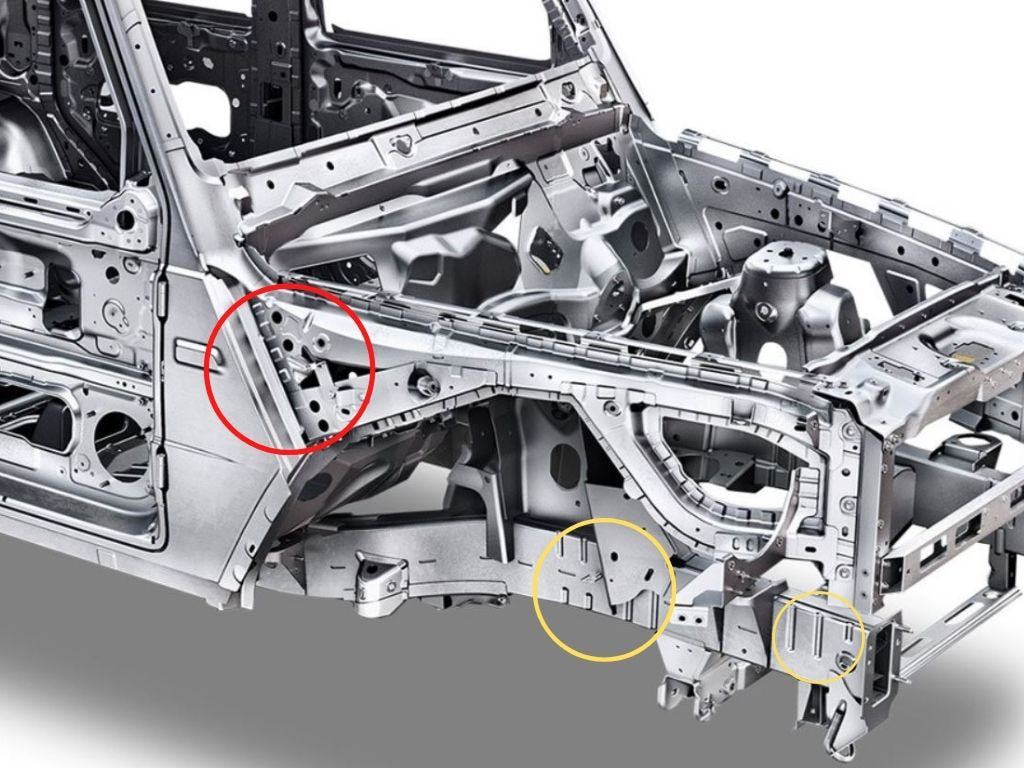

Claves del diseño de carrocerías

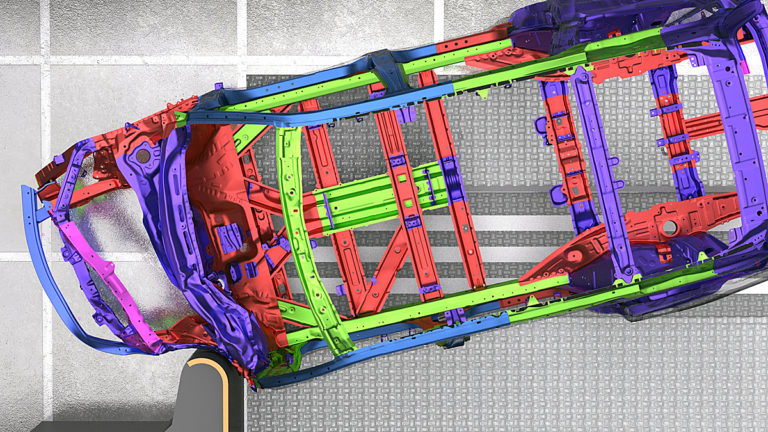

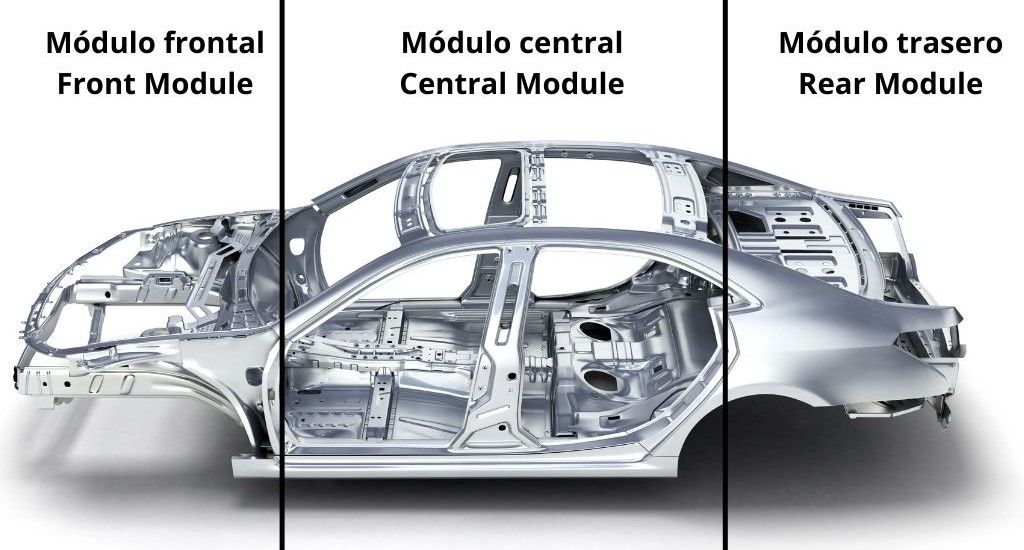

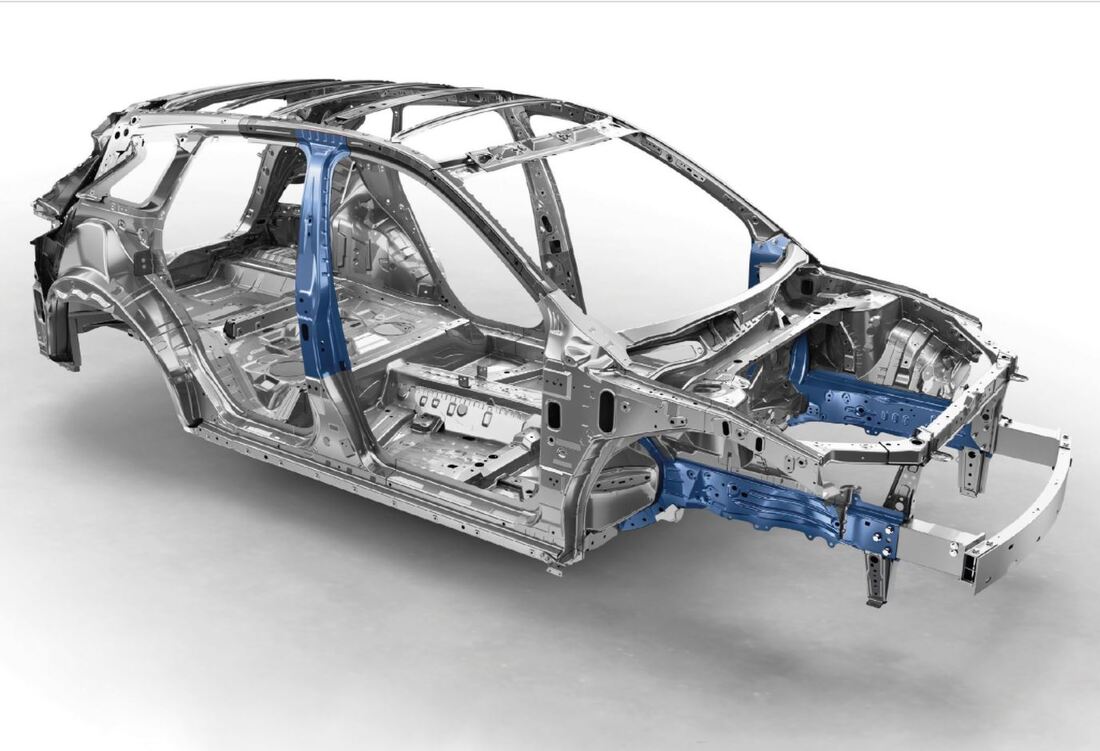

¿Cómo diseñar una carrocería de coches para que sea segura?Vamos a comenzar dando una de las claves del diseño de las carrocerías de los vehículos: La mayor parte de los vehículos emplean una carrocería autoportante, y la podemos dividir en tres módulos: Un módulo delantero que sería la zona del capó del vehículo, un módulo central que sería el habitáculo y el trasero que sería el maletero. La zona frontal, además de albergar el sistema motor, protege a los ocupantes de una colisión, "absorbiendo" la mayor energía posible al deformarse el vehículo en caso de impacto. Ahora mismo acabamos de mencionar la clave del diseño de carrocerías, pero probablemente haya pasado desapercibido ¿cierto? No os preocupéis, la explicaremos a continuación: Imaginemos que, como diseñadores automotrices, nos presentan un material indeformable con el que proteger todo el frontal del vehículo. Además, sería un material super-ligero y económico. ¿Nos interesaría aplicar ese material en el frontal? De ser así, conseguiríamos coches “indestructibles.” Pensémoslo por un momento, sería un éxito en ventas. Tendríamos vídeos publicitarios increíbles del coche chocando contra un muro sin que el coche sufriera daños. Entonces, ¿Aplicaríais este novedoso material? La respuesta es negativa. El frontal del coche necesita deformarse para absorber la máxima energía del impacto, sino se deformara esa energía pasaría instantáneamente al habitáculo, dónde están los pasajeros, ocasionándoles daños muy graves. Así que, como lo primero es la seguridad de las personas, los coches deben de poder deformarse en aquellas zonas donde no haya personas. Más vale un frontal destrozado, que una persona dañada. Para ello se crea una estructura de deformación programada, es decir, el coche se diseña para que el vehículo se deforme de una manera concreta en elementos claves o en puntos de unión estratégicos. Todo esto se tiene que realizar evitando también que se desprendan los elementos de la carrocería en medida de lo posible. La mayoría de fuentes indican que lo que se busca en una estructura de deformación programada es absorber la mayor cantidad de energía posible para que les llegue menos energía a los ocupantes. Es un concepto muy visual, por eso lo usamos como ejemplo, pero realmente es erróneo. Siendo precisos, lo que se busca es distribuir la fuerza total alargando el tiempo de impacto para que la fuerza máxima impartida sea menor, reduciendo la probabilidad de lesiones. Por lo tanto, la zona central de la carrocería es la que nos interesa que sea lo más rígida e indeformable posible, ya que es dónde está el habitáculo. Tanto el módulo frontal como el trasero nos interesa que sean fácilmente deformables, de este modo, protegerán al módulo central. Con esto, ya hemos conocido una de las claves más importantes en el diseño de un vehículo en lo que a seguridad respecta. Ya podemos dar buenas razones de por qué no interesa hacer un coche indestructible. Pero vayamos a por más: Si observamos la imagen que se muestra a continuación podemos ver que el chasis autoportante tiene numerosas perforaciones, por ejemplo, dentro del círculo rojo ¿Porqué se ponen lo agujeros en el chasis autoportante? Bien es cierto que un chasis más ligero convierte al coche en un vehículo más seguro, ya que, a menor sea la masa de la carrocería, menor será la energía que tendrá que disipar para una misma velocidad. Pero los agujeros que están en el círculo rojo están por otra razón bien distinta que la de aligerar peso. Entonces, ¿porqué se ponen esos agujeros en el coche? Tienen que ver con la clave de diseño que hemos comentado anteriormente. Algunas de estas perforaciones están hechas por motivos de seguridad, en vez de reforzar la estructura se busca lo contrario. Esto parece no tener sentido, pero una vez más, buscamos que se deforme la parte frontal para que llegue la menor energía posible a la zona del habitáculo. Es por ello que se realizan diversos “trucos geométricos” para facilitar la deformación en puntos de interés. Con los agujeros, “debilitamos” esa zona de la estructura, creando una concentración de tensiones que haría más débil la estructura en esa zona. Es decir, realmente no se busca que los elementos del coche se rompan con facilidad, pero si lo hace, es preferible que lo haga en las zonas más alejadas de los pasajeros y que absorba la mayor energía posible al hacerlo. De este modo, alargamos el tiempo de desaceleración de los ocupantes del vehículo reduciendo las fuerzas que actúan sobre los ocupantes frente a un impacto. Este concepto ha ido evolucionando hasta conseguir una deformación inteligente y gradual. Entonces, ya no somos capaces únicamente de diseñar un coche estudiando al mercado y detectando las necesidades y tendencias, ni de hacer vehículos estéticamente agradables, sino que además, ya tenemos un conocimiento de cómo tiene que ser la estructura del vehículo. Algo que no va a aparecer en ningún curso de diseño de automoción, salvo que sea excesivamente técnico. Para un ingeniero esta parte es clave, pero un diseñador conceptual o de styling nunca llegará a calcular esas deformaciones. Aún así este conocimiento y clave del diseño automotriz le supone una gran ventaja competitiva frente a los demás diseñadores, ya que no tratará de hacer vehículos irrompibles, sino vehículos deformables con habitáculos muy rígidos.

Claves del diseño de carrocerías (II)

¿Cómo diseñamos coches más seguros?En la anterior entrega de este curso de diseño de transporte hemos vimos uno de los secretos del diseño de automóviles, y ahora acabamos de ver otra de las claves principales. Ahora vamos a ver cómo los fabricantes lo aplican. Llegados a este punto, vamos a desvelar algunos de los puntos clave para conseguir chasis más seguros en los coches basándonos únicamente en su diseño y construcción, es decir, sin añadir elementos de seguridad activa y pasiva que todos conocemos. Puntos Fusibles: Ya hemos visto en el punto anterior el empleo de perforaciones en el chasis autoportante. Esta deformación controlada también se puede conseguir con acanaladuras, pliegues en los largueros y canales, así como todo tipo de “trucos” geométricos. Los más destacables son los puntos fusibles, que son surcos, muecas o ranuras. Los encontramos en una imagen anterior dentro de los círculos amarillos, sencillamente es una incisión de cualquier tipo en el metal para que deforme o se parta (se colapse) en esa zona. Características de la chapa: Otra forma fácil de hacer que la estructura se deforme en áreas concretas es reducir el espesor o la sección en el tramo deseado. Al fin y al cabo consiste en debilitar una zona concreta. Por lo tanto, diseñar la carrocería de un coche no consiste en hacerla lo más resistente posible, sino en tener una serie de ases en la manga y trucos e irlos aplicando en zonas concretas para que la estructura se deforme ante un cierto impacto del modo deseado. Para ello, también se emplean aceros de distintas resistencias y densidades, así como el empleo de tratamientos térmicos concretos para reforzar ciertas zonas y dejar otras sin reforzar a conciencia. Protección frente a impacto lateral: La estructura se diseña buscando redirigir la mayor cantidad de energía fuera del habitáculo del vehículo. Se trata de dispersar esa energía hacia los puntos circundantes del habitáculo del coche en los que no se encuentran los pasajeros del vehículo, por ejemplo, hacia los bajos del coche o hacia los pilares A y C del vehículo. Para ello es importante reforzar las puertas con barras de acero de alta resistencia para que no se hundan y puedan redirigir la energía del impacto en medida de lo posible. De todos modos, la energía en un impacto lateral es el impacto más crítico, ya que el golpe se efectúa directamente en el habitáculo. Toda la zona propensa a deformase se denomina: Impact Energy Absorption (IEA) structure. Por lo tanto, la IEA la conforman principalmente el módulo frontal y el trasero, pero en las puertas hay muy poca profundidad susceptible a deformación.

Soporte del paragolpes: Si vemos en la imagen anterior, podemos observar una barra central que sobrepasa y destaca del resto: el soporte del paragolpes. Se puede colocar tanto en el frontal como en la zona trasera y está especialmente diseñado para absorber la mayor cantidad posible de energía y alargar el tiempo de impacto. Está formado en distintas secciones y con distintos materiales. También se le suele añadir elementos deformables para aumentar aún más la absorción.

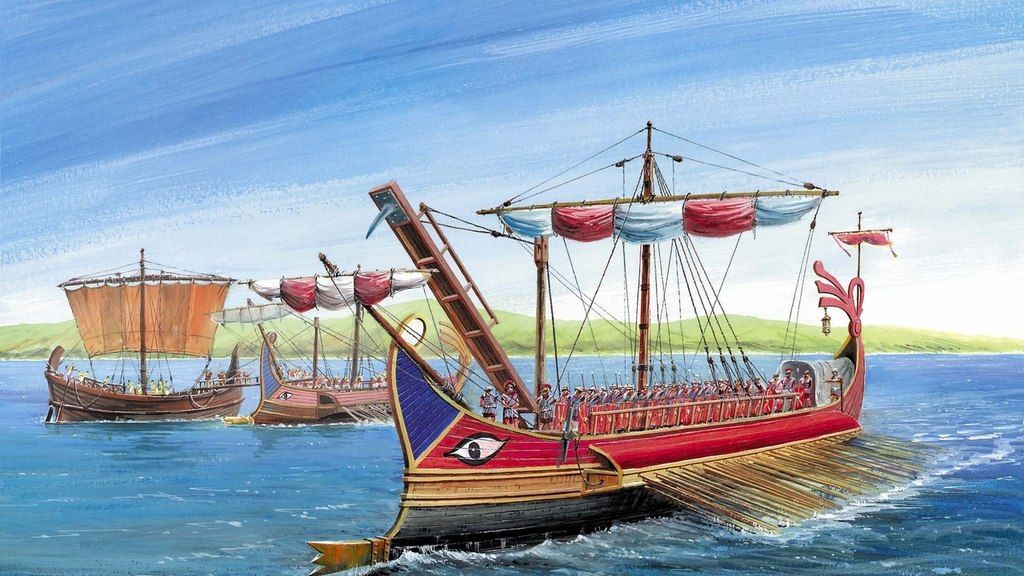

Como tendencia de diseño, cada vez se están reduciendo más el empleo de estructuras rígidas en las áreas susceptibles a impactos con peatones como el parachoques. En caso de impacto a baja velocidad, esas zonas deben dañarse lo menos posible para ser fácilmente reparables (denominado Low speed impact absorption). Para ello se emplean tubos de protección, que es un tubo de acero hueco. Es de los pocos casos en los que prevalece el coche frente al conductor, ya que un impacto a baja velocidad, unos 20km/h, no pone en riesgo a los conductores. Aunque lo principal en este caso, es el posible peatón. Largueros: Todos los elementos que van desde el frontal hacia la trasera del vehículo tienen una cierta conicidad, de tal modo que aumentan ligeramente su sección. De este modo, frente a un impacto frontal, irán deformándose progresivamente. Además, estos largueros se bifurcan para distribuir la energía en los distintos puntos de interés. Espolón de barco: En la antigüedad, los barcos de guerra estaban armados con espolones para embestir y hundir otros barcos. Esta misma idea, pero de un modo más cívico, se traslada a la estructura del coche. El frontal se diseña de tal modo que desplace el objeto impactado contra el lateral del vehículo, reduciendo los efectos de un golpe frontal. Si esto fuera poco, los ingenieros diseñan el coche para que en el caso de un choque frontal descentrado, el otro vehículo u objeto ayude a absorber parte de la energía. La lástima es que no se puedan colocar espolones en los coches, así que habrá que recrear el efecto de forma sutil mediante la estructura de deformación programada.

Existen muchos más “trucos” que los ingenieros tienen bajo la manga y que, por extensión, no podemos mencionar.

Un ejemplo de deformación programada la encontramos en la columna de dirección del volante. En la actualidad siempre son colapsables, es decir, se deforman en caso de impacto. Pero en los inicios del automóvil esto no ocurría: las columnas de dirección eran de metal macizo, por lo que eran totalmente rígidas e indeformables, además, se unían directamente al volante. Por tanto, un impacto a poca velocidad terminaba siendo un accidente mortal, ya que la barra salía proyectada contra el cuerpo de la persona. A partir de 1939 comenzó a implantarse la columna de dirección colapsable salvando innumerables vidas. En conclusión, el ingeniero automotriz tratará de utilizar todos los recursos posibles para proteger el habitáculo, algunos de ellos, como la columna de dirección colapsable son elementos obligatorios en la actualidad. Esta parte del diseño es puramente ingenieril, pero en esencia, la lección importante es conocer la clave de diseño: frontal y trasera deformable, y habitáculo rígido. La parte positiva de todo esto es que podemos realizar simulaciones de estos elementos de manera aislada con cualquier ordenador y con un programa de CAD que tenga un módulo de FEM (Análisis por elementos finitos, lo cual se considera dentro del CAE). Si no sabes qué es esto, puedes ver la entrega dónde lo explicamos. Aunque simular un choque es complicado y requiere de ordenadores más potentes, es bastante sencillo simular un larguero o el propio soporte del que hablamos previamente, realizar muecas y orificios, y estudiar los distintos comportamientos del material frente a los esfuerzos aplicados. Para ello podemos ir a páginas como GrabCad y buscar estos elementos, por ejemplo, escribiendo: “Body in White” o “BIW”.

¿Cómo interpretar un crash test?

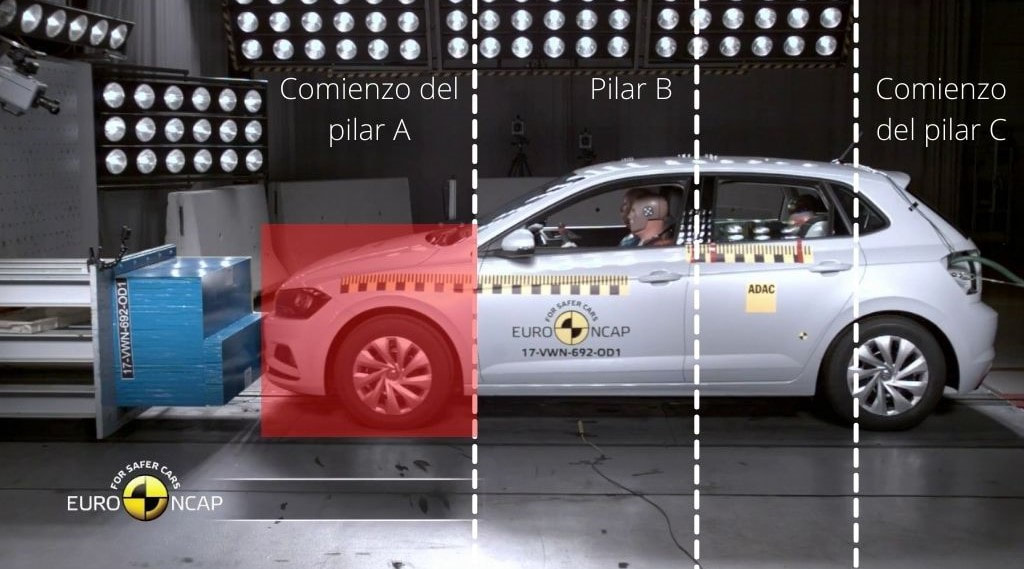

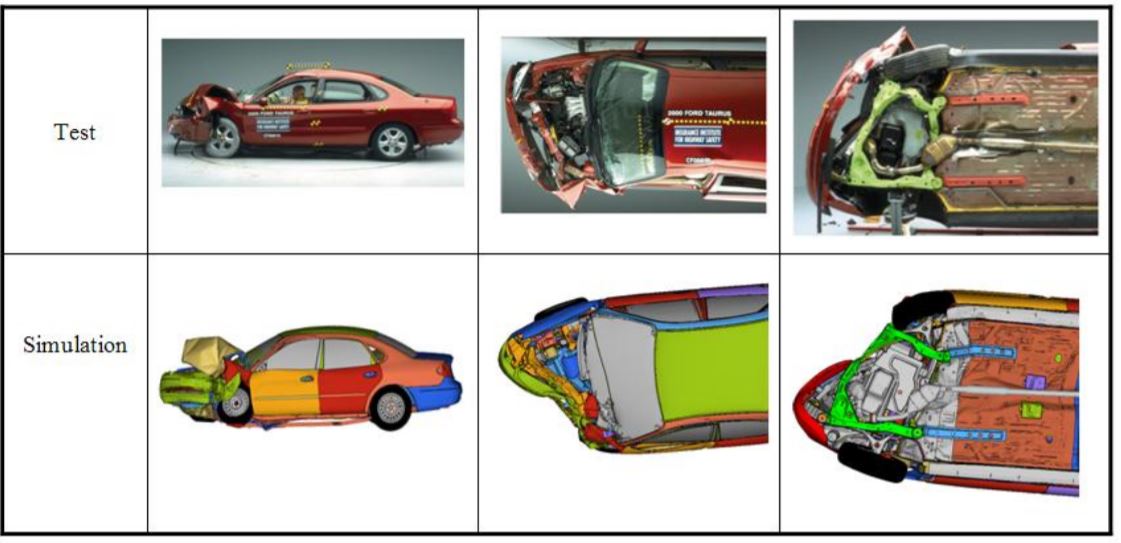

¿Cómo interpretar un crash test?Muchos habremos visto un crash test, pero, ¿realmente sabemos lo que estamos viendo? ¿Sabemos cómo entender un crash test? Los ingenieros tienen multitud de sensores y cámaras de alta velocidad para obtener datos y aplicar mejoras en el vehículo. Después, estudian las piezas y el chasis una vez deformado. Pero no hace falta recoger todos estos datos para obtener un análisis previo del impacto, aunque sea de manera superficial: Un utilitario común se divide en tres pilares. El Pilar A es el del parabrisas, el pilar B es el que está entre ambas puertas, y el pilar C es el de la luna trasera. Cuando vemos un impacto frontal del coche, el truco consiste en olvidarse de todo lo que existe del frontal A en adelante, es decir, la zona marcada en rojo en la imagen. Si en el impacto, el pilar A o la puerta del conductor sufren alguna deformación, podemos considerar que la energía del impacto no ha sido absorbida debidamente y ésta pasará a la zona del conductor, que es la zona peligrosa. A mayor deformación, mayor peligro. Recordemos que el término correcto no es "absorber energía", pero es útil emplearlo con fines académicos. Si en un crash test, la delantera del coche está completamente destrozada, pero los elementos anteriores citados están en perfecto estado (puerta delantera y pilar A), podemos interpretar que la mayor parte de la energía ha sido absorbida, por lo que los daños sufridos en el habitáculo son mucho menores.

También podemos prestar atención a otros detalles:

Lógicamente, esto no es suficiente para hacer un análisis técnico de un crash test, pero nos da una idea muy buena para saber en qué fijarse en un crash test cuando vemos un vídeo de un choque frontal del próximo modelo que queremos comprarnos.

Cabe indicar que cada vez se hace mayor uso de los programas de ordenador para simular los crash tests, pero siempre se tendrán que realizar pruebas reales. A su vez, cada vez se añaden más tipos de colisiones distintas. Aunque no sean únicamente para certificar el vehículo, sino para que la marca obtenga un conocimiento propio sobre cómo mejorar la seguridad de sus coches.

No olviden seguirnos en facebook e instagram y comentar, lo agradecemos mucho ya que realmente nos ayuda mucho a que el curso vaya ganando visibilidad, sobre todo, si compartís.

Si os habéis perdido alguna entrega, aquí podéis ver el índice completo

Para aprender un poco más dentro del campo de la ingeniería automotriz, también hemos visto una serie de cursos realmente interesantes. No tenemos relación alguna con la página, ni hemos realizado sus cursos, pero nos parecieron realmente enfocados al sector.

9 Comments

4/30/2021 02:29:51 pm

Muchas gracias por esta entrega, la verdad yo no tenía ninguna idea de que en los crash test se hacían evaluando mediante los pilares y módulos imaginarios ahora ya llevo la base gracias a ustedes.

Reply

Miguel

5/1/2021 12:06:54 am

Muchas gracias Nicolás por el comentario, esperamos que estés aprendiendo y que el curso sea de utilidad

Reply

Carlos Mariano Pérez Salvador

5/1/2021 03:32:49 am

Otra entrega fantástica. Muchas gracias equipo de Driving your dream. Todo lo relacionado con la resistencia de los materiales, y las zonas de deformación es interesantísimo. Las personas ajenas siempre piensan que cuanto más rígido sea el chasis, en todas sus partes, mejor será el automóvil. Y, claro, en el caso de la seguridad, no siempre es así. Me ha parecido una entrega muy fácil de entender, y creo que le deberíamos dar publicidad para que el máximo número de personas comprueben y comprendan que si se destruye la parte del motor, pero en el habitáculo no pasa nada, es un buen coche. Gracias.-

Reply

Miguel Ángel

5/1/2021 09:50:34 am

Hola Carlos, muchas gracias por comentar, como siempre. De resistencia de materiales pensamos en añadir algo más, pero al final por extensión no ha podido ser. Ahora está en formato curso, pero una vez finalice toda la información se quedará y quizás lo haga libro, ahí podré ir añadiendo cosas y poner cosas más específicas de resistencia de materiales. Tenía preparado una información muy buena con todos los aceros, propiedades y demás.

Reply

Carlos Mariano Pérez Salvador

5/2/2021 04:29:08 am

Ya sabéis que yo estaré encantado de adquirir los libros que editéis. Ojalá sea posible editar el libro, y lo comoremos muchas personas. El curso es fantástico. Si en algo se puede ayudar, contad conmigo. Muchísimas gracias, de nuevo por todas estas entregas.-

Sebastian Alvarez

5/5/2021 12:36:44 pm

Varios conceptos interesantes presentados en esta entrega que nos dejan entre ver como se puede implementar y mejorar la seguridad vial en el proceso de diseño de un automóvil nuevo ya que las regulaciones y parámetros de fabricación de hoy en día exigen ciertos estándares de seguridad para así poder comercializar un vehículo alrededor del mundo.

Reply

Miguel

5/5/2021 04:14:56 pm

Muchas gracias por el comentario Sebastián !

Reply

Iván Rodríguez

5/6/2021 05:31:02 pm

Fue una fantástica entrega, me ha despertado la curiosidad para indagar más en este tipo de ensayos. Muchas gracias.

Reply

Josmar Lara

7/11/2021 07:27:32 pm

¡Gran entrega! Muchas gracias por todo su esfuerzo en hacernos llegar este tema de gran importancia.

Reply

Leave a Reply. |

Equipo de redacción:

Miguel Angel Cobo.

Redacción del curso (Ingeniero y petrolhead) Ana Isabel Rodríguez.

Edición, proof reading y relación con prensa (Periodista) |

RSS Feed

RSS Feed