Curso online de diseño de automóviles gratuito

Automotive Design & Marketing Management

Seguimos adentrándonos en el desarrollo de un vehículo, en entregas anteriores hemos visto aspectos como el safety, los crash tests y la aerodinámica. En esta entrega del curso de automoción veremos el resto de los aspectos, salvo la dinámica vehicular y una prueba final, que las dejaremos para la siguiente ocasión. En esa próxima entrega, además, explicaremos algunas nociones de dinámica vehicular.

Con estas dos entregas finalizaremos el desarrollo del vehículo y lo lanzaremos a producción, algo que veremos durante dos entregas. Este punto clave se denomina SOP (Start of Production). Es un punto crítico porque pasamos del desarrollo de un vehículo “a puertas cerradas”, al momento de la verdad en el que habrá miles de operarios trabajando en la fábrica y cientos de proveedores produciendo los distintos componentes. Así que, estamos en la recta final para conseguir tener un coche circulando por las calles, hemos pasado de la imaginación plasmada en un papel a unos prototipos fascinantes, pero cada vez esto se torna más serio y es necesario tenerlo todo absolutamente preparado. Una vez se dé el pistoletazo de salida, al denominado SOP, no podemos dar vuelta atrás, es por esto que ensayamos todo lo que se nos pueda ocurrir en un vehículo. ¿Refleja la pantalla al conductor? ¿Se cansa cuando lleva una hora conduciendo? ¿Vibra demasiado la bandeja del maletero? El problema de todo esto es el tiempo, así como los recursos económicos disponibles. Estaríamos años ensayando el coche y pensando en todo aquello que puede fallar, pero esta fase se desarrolla en menos de un año, así que es una carrera contrarreloj. Recordemos que esto no es un taller, no sirve traer el coche de vuelta y revisarlo, es una marca de automóviles, y llamar miles de coches a revisión supone una falta de credibilidad y un gasto económico demasiado grande para la marca. Así que seguiremos estas dos entregas mirando los ensayos que se realizan durante el desarrollo de un coche. Esta parte del curso de diseño de automóviles es importante porque suele ser la menos accesible al público, ya que aquí reside el know-how técnico de la marca y tienden a ser muy reservados con toda esta información. Ahora veremos tres ensayos: Estanqueidad, Confort y prueba de materiales. Para la próxima entrega: Dinámica vehicular, y la prueba final.

ENSAYOS DE ESTANQUEIDAD

Ensayos de estanqueidadLa función principal es comprobar que no entre agua al interior cuando llueva, por ejemplo, a través de las juntas del parabrisas. Hay que diferenciar el ensayo del prototipo de un automóvil al control de calidad realizado al final de la cadena de producción. En el ensayo del prototipo de un coche, la solución del problema se aplica a todo el modelo, incluyendo los medios productivos como los moldes. En la fabricación, todas las unidades pasan por un control de calidad, en este caso, si hay un fallo unitario, se repara o se rechaza dicha unidad sin que esto afecte al resto de los coches. Es por ello que a veces nos enfocamos más en el concepto, que en un ensayo en concreto, es importante tener en cuenta que un cambio afectará a miles de coches. La prueba de estanqueidad principal consiste en introducir el coche en una ducha y mantenerlo durante largos periodos de tiempo para estar 100% seguros de que la estanqueidad es la adecuada. A partir de aquí se pueden ir añadiendo múltiples variables, como inclinar el vehículo para simular que está aparcado en una calle inclinada o introducir variables de humedad y temperatura. También se comprueban los cierres de las puertas, maleteros, capó, etc. Del mismo modo, también se comprueba que todos los componentes eléctricos funcionan correctamente bajo condiciones climáticas adversas.

ENSAYOS DE CONFORT

Ensayos de confortEn este departamento se comprueba que el coche sea agradable para el conductor. Se prueba la ambientación del interior, por ejemplo, se tiene que medir y comprobar que las luces interiores no deslumbren al conductor en distintas situaciones. Esto también aplica a todas las pantallas e indicadores del automóvil, está fuertemente ligado con los aspectos de la ergonomía en el diseño automotriz que vimos en la entrega anterior. También se comprueba el aislamiento acústico del vehículo poniendo a prueba la insonorización del coche. Es imprescindible asegurarse de que no existen ruidos en el vehículo, el departamento que se encarga de esto se denomina con el acrónimo NVH (Noise, vibration and harshness). No sería agradable para nadie ir en un vehículo en el que los componentes estuvieran vibrando y traqueteando constantemente debido a un mal montaje, o por errores de dimensionamiento. Se comprueba que los ajustes de los componentes del vehículo sean perfectos, ya hemos comprobamos en la fase de trial inicial que las piezas encajan antes de comenzar cualquier ensayo, pero esto se hizo de forma estática. Ahora, hay que comprobar que estos encajes no hagan ruidos extraños cuando el coche está en movimiento. Por lo que este departamento se asegura de mitigar todos los posibles ruidos imaginables que puedan surgir en un vehículo, como el ruido aerodinámico o el ruido de las ruedas y de los frenos.

Por lo tanto, se comprueba que no hay chirridos ni traqueteos, esto se conoce como: Buzz, Squeak & Rattle test. Un ejemplo fácil lo encontramos en el salpicadero, aunque estos chirridos pueden provenir de cualquier parte. Es relativamente fácil diseñar una pieza del salpicadero, pero luego estas, además de ser fácilmente fabricables, deben encajar entre ellas. Si el encaje no está hecho de forma correcta es muy probable que cuando el coche vaya a 120km/h por autopista o circulando por un carril de arena, estas piezas muestren leves desplazamiento ocasionando chirridos molestos para el conductor. La eliminación de los chirridos, e incluso la propia insonorización del vehículo, están directamente ligadas a la calidad de los materiales constructivos del coche. Además del ensayo práctico, existe un componente matemático muy alto en este tipo de ensayos. Rolls Royce es un experto en este área construyendo salpicaderos de una sola pieza, de este modo no hay vibraciones posibles.

Los ruidos pueden venir de dos modos distintos: De forma periódica debido, por ejemplo, al conjunto motor o bien puede hacerlo de forma aleatoria debido principalmente a las irregularidades de la carretera.

También se realizan ensayos del confort en los asientos. Existen unas plataformas vibratorias de ejes múltiples denominadas multi-axial simulation tables, Shaker Table, más conocidas con el acrónimo MAST. Aunque este tipo de ensayos no son ni mucho menos exclusivos para los asientos del vehículo, se emplean para simular las vibraciones de los vehículos y las fuerzas inerciales que sufren los pasajeros en los asientos del vehículo. Se puede simular la vibración en un terreno concreto, simulando el trazado por carreteras de distintos lugares del mundo desde un mismo laboratorio.

Los ensayos de un vehículo se realizan para probar ciertos parámetros en multitud de componentes del vehículo, por lo que un mismo tipo de máquina se puede emplear para distintos usos, con sus debidas adaptaciones. Es decir, un mismo ensayo de materiales se va a emplear cuando se esté estudiando tanto las suspensiones como el motor del coche. En el caso del MAST, se puede emplear para el vehículo completo o para ciertos componentes.

Pero aquí no queda todo, existen muchos más ensayos dedicados únicamente al asiento del coche, que recrean el desgaste del mismo durante años, a pesar de que el ensayo se lleve a cabo en unas pocas horas. Todo puede llegar al nivel de detalle que la imaginación nos permita, por ejemplo, Ford no se conforma con calentar el cojín para imitar la temperatura corporal, sino que además añaden unas glándulas sudoríparas para imitar el sudor de una persona al sentarse.

ENSAYOS DE MATERIALES

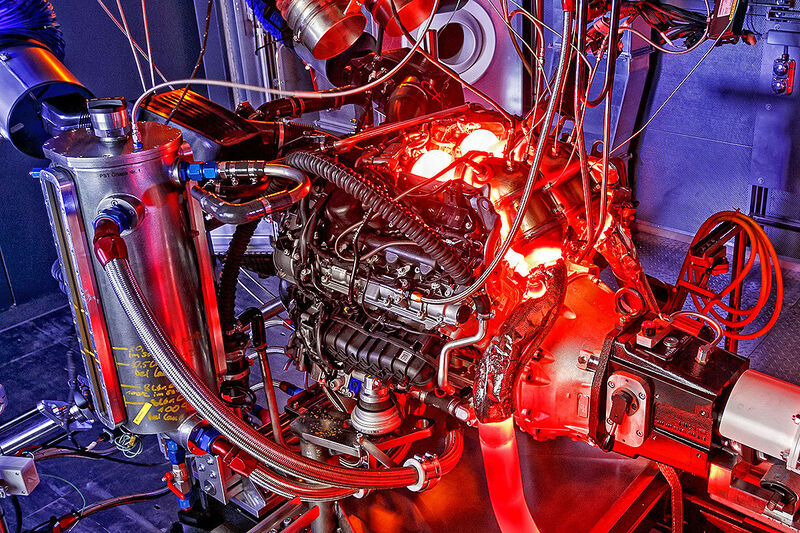

Ensayos de materiales en automociónEsta es una de las áreas más extensas, todo ingeniero conoce qué tipo de ensayos de materiales existen. Desde comprobar la rigidez del chasis, hasta la corrosión en la pintura y la exposición a la luz de los plásticos del salpicadero. Se realizan pruebas mecánicas de vibración, impactos y de choques, incluso combinándolas con ciclos de temperatura y vibraciones. Para los ciclos de temperatura existen unas cámaras climáticas especiales que simulan todo tipo de condiciones ambientales, variando la humedad y la temperatura. En este tipo de cámara, también denominado túnel climático, se simulan condiciones de intemperie de manera acelerada, de tal modo que es posible recrear el deterioro que sufre un vehículo durante años en cuestión de pocos días. Tienen distintos tipos de lámparas térmicas, turbinas que generan corrientes de viento de hasta 300km/h, complejos sistemas de aspersores y humidificadores. Se pueden simular ambientes con temperaturas a 55º bajo cero, lluvia e incluso nevadas. Es como un túnel de lavado, pero mucho más divertido.

Estas cámaras actúan también como pequeños túneles de viento, de hecho, es una tarea compartida entre ambos departamentos. En uno de ellos, se pone a prueba la refrigeración del motor, de los frenos y del habitáculo elevando la temperatura a unos 60ºC. El vehículo se coloca frente a turbinas que mueven el aire a velocidades superiores a los 250km/h.

También hay bancos para producir vibraciones y laboratorios de fatiga para estudiar el comportamiento de los distintos elementos bajo cargas cíclicas continuadas. Tal y como vemos, los ensayos de materiales se intercalan con otros departamentos: Safety, Motores y aerodinámica. El área de materiales en automoción es relativamente extensa, sobre todo la parte de tecnología de materiales que se adentra en los tipos de aceros y en su composición. Por extensión del curso, no podemos abordarlo en profundidad. Antes de esto, lanzaremos una pregunta:

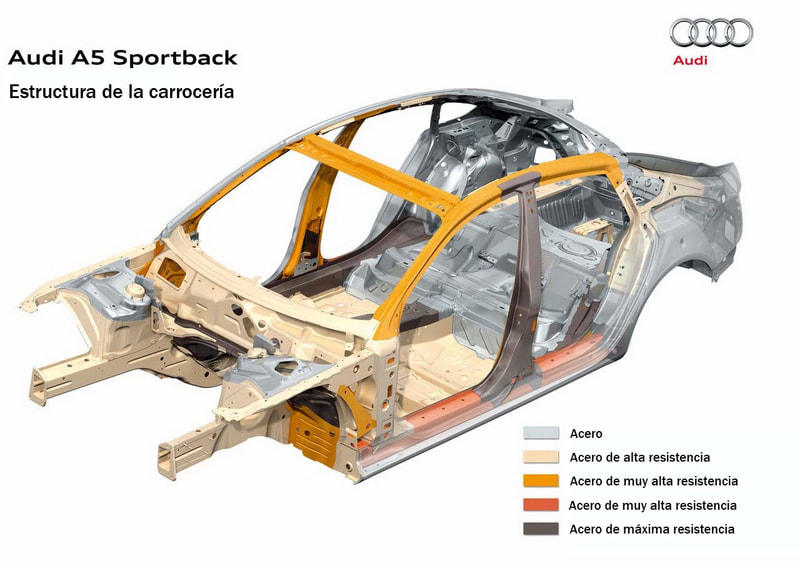

Teniendo como referencia los precios de España, a modo de ejemplo: Una bolsa de patatas fritas (por ejemplo: Lay’s) cuesta alrededor de 1,5€ y la bolsa pesa 160 gramos. Un Renault Clio en su versión más básica cuesta tan sólo 9.690€ y pesa 1.042 kilogramos. Lógicamente, en la realidad, un Renault Clio tendrá un coste mayor una vez se añadan los extras, entremos en las condiciones reales de financiación o se escojan versiones superiores. Pero tomemos como referencia el precio base. Las patatas fritas que hemos tomado como ejemplo tienen un coste por tonelada de 9.375€. Quizás no parezca tanto, ya que nadie en su sano juicio compra una tonelada de patatas Lays. Pero observemos que el Renault Clio tiene un coste de casi 9.300€ por tonelada. Por lo que tiene casi el mismo precio/kg unas simples patatas fritas que un coche con toda la tecnología y desarrollo que necesita. Esto nos da una idea de la tremenda necesidad que tienen los distintos departamentos de reducir costes y tener especialmente cuidado con la selección de materiales. Por norma general, el 70%-80% del peso de un coche proviene de los distintos metales empleados en el coche, siendo el acero el gran protagonista. Sin embargo, también podemos encontrar otros materiales como son los plásticos, el aluminio y el vidrio. Los aceros proveen una buena resistencia, maleabilidad, dureza y rigidez a un coste asequible; se emplean mayormente en la estructura autoportante del coche, aunque no todos los aceros son iguales. Tal y como vimos en la entrega de los crash test, nos interesa una gran resistencia en el habitáculo y zonas deformables en la parte frontal y trasera del vehículo, por lo que en el habitáculo se usan aceros de una mayor resistencia que en el resto del vehículo. Se irán seleccionando los distintos tipos de aceros del automóvil dependiendo de la función que vaya a desempeñar cada elemento. Como bien sabemos, el acero está compuesto por una aleación de hierro y carbono, al que también se le pueden añadir otros elementos que influirán en sus propiedades finales, pero esto entra en materia de la tecnología de materiales. Debido a esta gran diversidad de aceros empleados para fabricar las carrocerías de los vehículos, debemos dividirlos en grupos, teniendo en cuenta el límite elástico de cada acero. Aceros convencionales: El acero suave (mild steel) es un acero dulce que se lamina en frío y con un bajo contenido de carbono (0,1%-0,3%), es por ello que es fácilmente deformable en las prensas y puede tomar distintas formas con relativa facilidad. Sin embargo, al tener un límite elástico demasiado bajo, para soportar los esfuerzos a los que se someten las piezas necesitaría espesores mucho mayores, lo que además implicaría un gran aumento de peso. Se emplea en puntos no críticos del chasis autoportante o en la misma chapa exterior del vehículo. Aceros de alta resistencia: En este grupo se incluyen los aceros de alto límite elástico (ALE) o Aceros Microaleados (HSLA), entre otros. Después tenemos un tercer grupo denominado aceros de muy alta resistencia, pero como todo avanza, aún podemos ir un paso más allá y emplear los del cuarto grupo, denominados aceros de ultra alta resistencia (UHSLA). Estos ya son unos aceros “fuera de serie” capaces de absorber grandes cantidades de energía sin deformarse lo más mínimo. Estos aceros se emplean en puntos claves, por ejemplo, vimos en la entrega de los crash tests que los coches estaban relativamente bien protegidos en impactos delanteros y traseros debidos a largas zonas de deformación programada ( la delantera y trasera del coche). Pero frente a un impacto lateral estamos mucho más desprotegidos porque no tenemos una masa que nos proteja, es por ello que en el pilar B del coche siempre usaremos este fantástico acero casi indeformable; ya que él sólo es capaz de absorber grandes cantidades de energía. En la siguiente entrega veremos los últimos ensayos, la dinámica vehicular y una prueba final... Después de esto, no hay vuelta atrás, miles de operarios acudirán a trabajar a la fábrica para producir nuestro coche, cientos de proveedores estarán encantados de fabricar piezas para nuestro coche y un sistema logístico impresionante comenzará a desplegarse, así que, una vez firmado el SOP (Start of Production) no podemos decir: ¡Espera, que se me olvidó comprobar una cosa! Aquí podéis ver el índice completo, agradecemos mucho los comentarios y que podáis compartirlos en vuestras redes sociales.

16 Comments

5/14/2021 09:10:39 pm

En serio muchas pero muchas gracias por el tiempo que nos brindan para realizar las entregas, de esta entrega me llamo mucho la atención el multi-axial simulación table, quiero pensar que las personas que trabajan en esta área se divierten mucho haciéndolo. Gracias por la entrega.

Reply

Miguel

5/15/2021 04:55:31 pm

Muchas gracias por el comentario! Respecto al Mast, había algo similar en Nissan (si buscas Nissan NTCE en google lo verás) era una plataforma en la que se elevaba el coche sobre cuatro pistones independientes que vibraban dando fuertes sacudidas, de hecho, parecía que el coche iba a romperse y podía estar así un par de días.

Reply

5/14/2021 09:11:16 pm

En serio muchas pero muchas gracias por el tiempo que nos brindan para realizar las entregas, de esta entrega me llamo mucho la atención el túnel climático, quiero pensar que las personas que trabajan en esta área se divierten mucho haciéndolo. Gracias por la entrega.

Reply

Sebastian Alvarez

5/15/2021 05:46:28 pm

Muy buena entrega, me gusto mucho ya que me hizo ver algo que no había tenido en cuenta como son el testeo de materiales de los interiores y las pruebas de torsión en suspensión y ejes, contribuyendo así a mejorar el confort en carretera.

Reply

Miguel Ángel Cobo Lozano

5/17/2021 03:38:53 am

Muchas gracias Sebastián!

Reply

Sebastian Alvarez

5/15/2021 05:48:01 pm

Muy buena entrega, me gusto mucho ya que me hizo ver algo que no había tenido en cuenta como son el testeo de materiales de los interiores y las pruebas de torsión en suspensión y ejes, contribuyendo así a mejorar el confort en carretera.

Reply

Sebastian Alvarez

5/15/2021 05:49:11 pm

Muy buena entrega, me gusto mucho ya que me hizo ver algo que no había tenido en cuenta como son el testeo de materiales de los interiores y las pruebas de torsión en suspensión y ejes, contribuyendo así a mejorar el confort en carretera.

Reply

Sebastian Alvarez

5/15/2021 05:49:36 pm

Muy buena entrega, me gusto mucho ya que me hizo ver algo que no había tenido en cuenta como son el testeo de materiales de los interiores y las pruebas de torsión en suspensión y ejes, contribuyendo así a mejorar el confort en carretera.

Reply

Sebastian Alvarez

5/15/2021 05:49:49 pm

Muy buena entrega, me gusto mucho ya que me hizo ver algo que no había tenido en cuenta como son el testeo de materiales de los interiores y las pruebas de torsión en suspensión y ejes, contribuyendo así a mejorar el confort en carretera.

Reply

Sebastian Alvarez

5/15/2021 05:49:55 pm

Muy buena entrega, me gusto mucho ya que me hizo ver algo que no había tenido en cuenta como son el testeo de materiales de los interiores y las pruebas de torsión en suspensión y ejes, contribuyendo así a mejorar el confort en carretera.

Reply

Carlos Mariano Pérez Salvador

5/17/2021 05:04:37 am

Otra fantástica entrega. Este fin de semana he estado por Mojácar (Almería), España. Y nada más llegar, me encontré con varios vehículos camuflados, con la carrocería pintada con texturas fractales, de esas que disimulan el diseño. Creo que eran Range Rover, y el último lo ví saliendo por la zona del Parador de Mojácar. Por supuesto, me acordé de la anterior entrega en la que se hablaba de las pruebas de los motores en sala cerrada.

Reply

Carlos Mariano Pérez Salvador

5/17/2021 05:04:52 am

Otra fantástica entrega. Este fin de semana he estado por Mojácar (Almería), España. Y nada más llegar, me encontré con varios vehículos camuflados, con la carrocería pintada con texturas fractales, de esas que disimulan el diseño. Creo que eran Range Rover, y el último lo ví saliendo por la zona del Parador de Mojácar. Por supuesto, me acordé de la anterior entrega en la que se hablaba de las pruebas de los motores en sala cerrada.

Reply

Carlos Mariano Pérez Salvador

5/17/2021 05:06:09 am

Mil disculpas, me aparece el comentario repetido. He debido dar dos veces al botón. Lo siento.-

Reply

Carlos Mariano Pérez Salvador

5/17/2021 05:05:21 am

Otra fantástica entrega. Este fin de semana he estado por Mojácar (Almería), España. Y nada más llegar, me encontré con varios vehículos camuflados, con la carrocería pintada con texturas fractales, de esas que disimulan el diseño. Creo que eran Range Rover, y el último lo ví saliendo por la zona del Parador de Mojácar. Por supuesto, me acordé de la anterior entrega en la que se hablaba de las pruebas de los motores en sala cerrada.

Reply

Iván Rodríguez Méndez

5/18/2021 07:15:06 pm

Fantástica entrega, me impresiono mucho los túneles climáticos y toda la multitud de ensayos que se tienen que realizar antes de comenzar el SOP.

Reply

Josmar Lara

7/15/2021 04:36:12 pm

Excelente Entrega. Me ha llamado mucho la atención todo el englobado del los test de materiales, muchas gracias por compartir esta información.

Reply

Leave a Reply. |

Equipo de redacción:

Miguel Angel Cobo.

Redacción del curso (Ingeniero y petrolhead) Ana Isabel Rodríguez.

Edición, proof reading y relación con prensa (Periodista) |

RSS Feed

RSS Feed