Curso online de diseño de coches gratuito

Automotive Design & Marketing Management

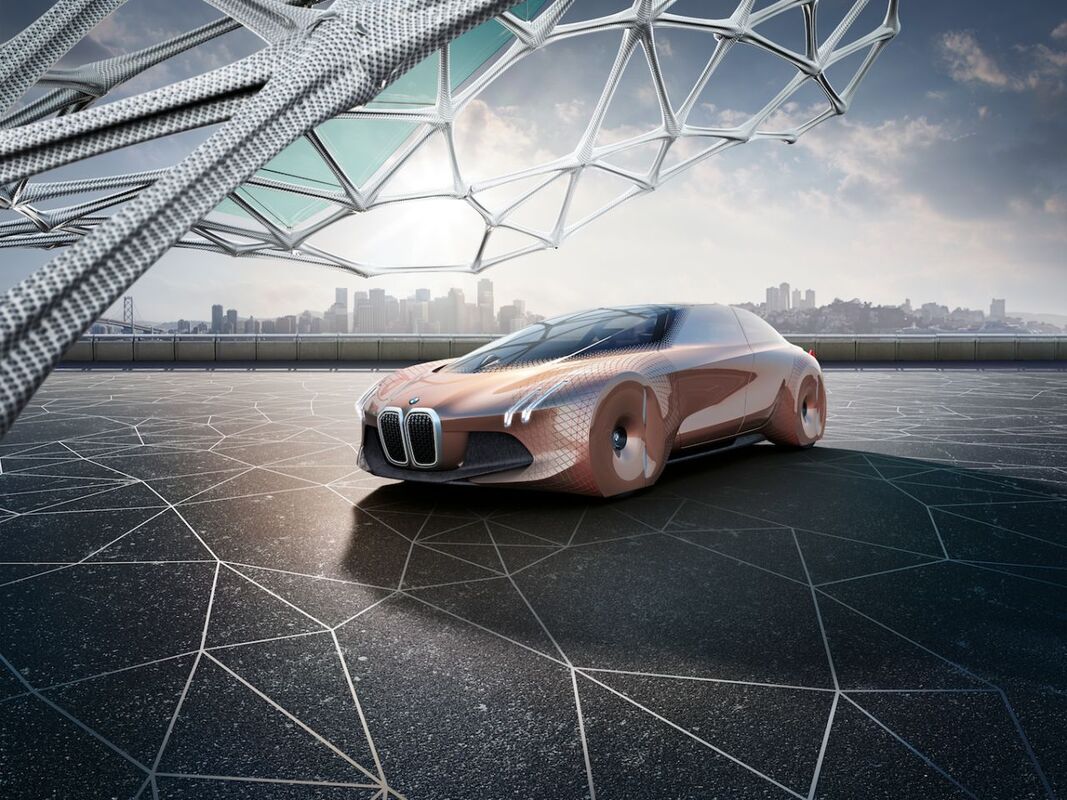

Estamos ante un cambio importante de fase. En la entrega anterior finalizamos la fase digital, y en esta comenzaremos con la fase física. Las dos fases anteriores: Styling y Fase digital eran fases en las que el fabricante consumía pocos recursos materiales. Dónde más había consumido material era posiblemente al realizar la maqueta en clay, pero esto cambiará por completo al entrar en la fase física del desarrollo del automóvil. Los costes en la fase física comienzan a dispararse. Es por todos conocido, que muchos fabricantes emplean las mismas plataformas de vehículos para ahorrar costes de desarrollo y de producción. En esta fase física, tal y como su nombre indica, ya comenzamos a tratar con prototipos de manera física. En esta entrega veremos una breve introducción y expondremos los principales ensayos que realizan las marcas. Durante las siguientes entregas, veremos cada uno de los ensayos con una mayor profundidad.

4 - FASE FÍSICA

Aquí ya tenemos un prototipo real, no hablamos de una maqueta de arcilla, sino de prototipos funcionales. Inicialmente se hacen pequeñas tandas pre-producción, hasta que esté todo listo para el SOP (Start of production). En este punto habrán transcurrido al menos tres años desde que se inició el proyecto. La inversión total oscilará entre 600M y 1.400M€ si se emplea una plataforma nueva. Estas cifras variarán mucho dependiendo del fabricante, la cantidad de ensayos que realice, si comparte plataforma, si adquiere tecnología que ya está en el mercado o si innova tecnológicamente, de los procesos de producción, de la economía de escala… Hay una gran cantidad de factores que entran en juego, pero sea como sea, supone una inversión millonaria lanzarse a producir un nuevo modelo. Aquí ocurre algo interesante: Para un modelo producido en grandes volúmenes, como pudiera ser cualquier utilitario tradicional, éste se beneficia de la economía de escala. Es decir, pongamos como ejemplo el parabrisas. No es lo mismo solicitarle a un proveedor un parabrisas a medida, que un millón de ellos. El coste unitario será mucho menor cuántas más unidades se produzcan para un mismo parabrisas. Primero, porque tiene un mayor poder de negociación con el proveedor. Segundo, la amortización de la maquinaria que se emplea para fabricar el parabrisas será mucho mayor. Si la maquinaria o los moldes necesarios para fabricar el componente con la forma deseada cuestan 100.000€, esto supondría un impacto de 0,1€ si producimos el millón de parabrisas. Es un coste más que asumible, en cambio, para un único parabrisas, sería un coste inaceptable. Entonces, ¿Qué es más barato de producir? Un superdeportivo o un turismo tradicional? En contra de lo que podríamos pensar, el coste global de producir un superdeportivo es mucho menor que el de un vehículo utilitario. Aunque el coste unitario de éste último sea mucho menor. Es decir, cada unidad producida de un utilitario cuesta menos de producir que un superdeportivo. Pero si tenemos en cuenta las cifras totales del negocio; sale mucho más caro realizar una fábrica preparada para producir miles y miles de utilitarios, que superdeportivos en una tirada limitada. Por lo tanto, teniendo en cuenta todos los costes, es más caro producir utilitarios que superdeportivos. A pesar de que el utilitario se beneficia de la economía de escala, para llegar a producir tales cantidades de vehículos necesita unos procesos de producción increíblemente complejos y automatizados, para reducir el coste unitario de cada vehículo. Mientras, para bajos volúmenes, se necesitan instalaciones muchos menores y se puede prescindir de tanta automatización. Mientras que las grandes marcas necesitan instalar enormes factorías repletas de robots, muchos superdeportivos se fabrican en naves con boxes, en los que se van montando cada uno de esos vehículos de manera artesanal. Los tiempos y los costes de producción no están, ni de lejos, tan optimizados como en la producción de vehículos utilitarios tradicionales, debido a la gran diferencia de vehículos producidos. Pero ya entraremos más en detalle en la producción, una vez tenemos consciencia de las cifras que se manejan, entremos a ver la fase física del desarrollo de un automóvil.

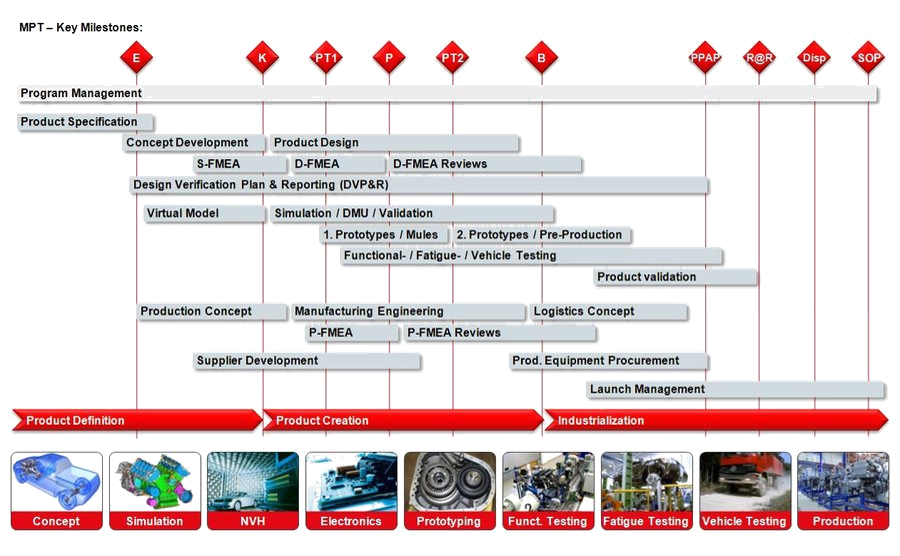

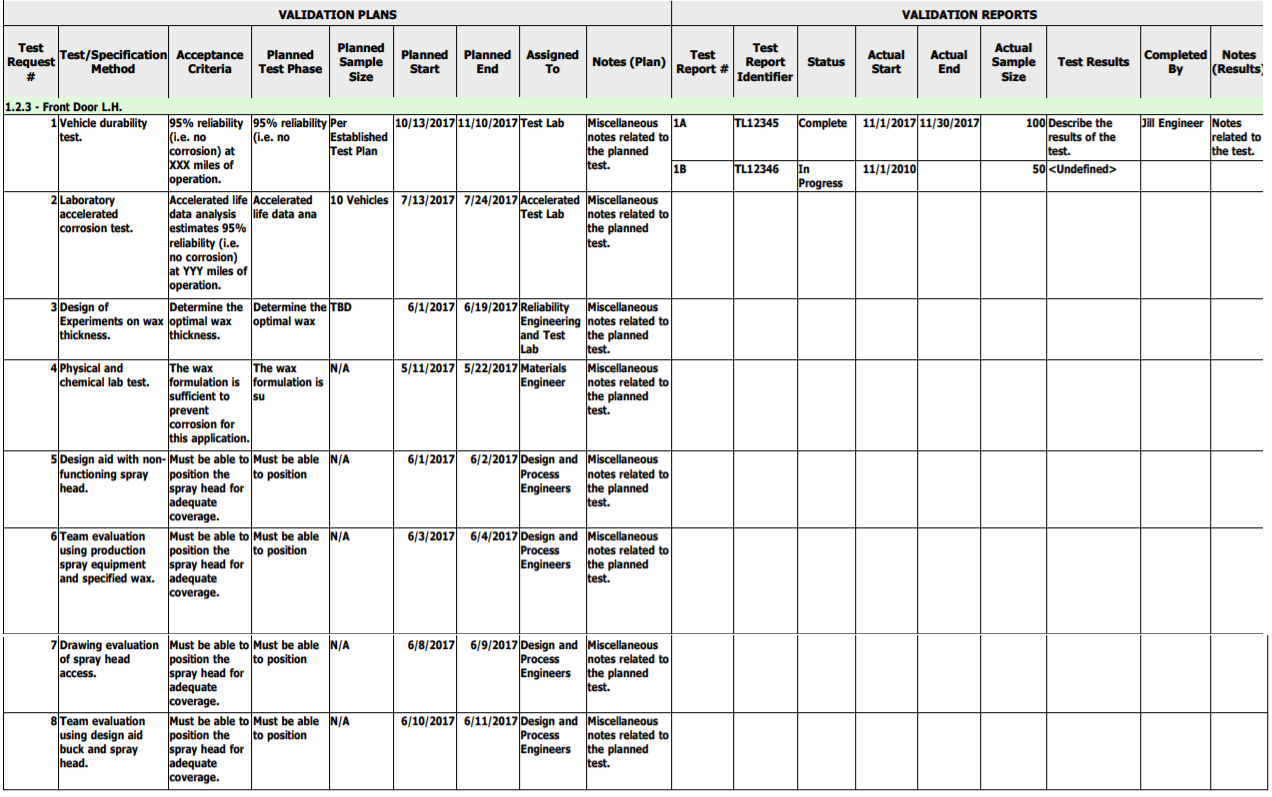

ETAPAS DE LA FASE FÍSICA

Fases del desarrollo del automóvilLa fase física se subdivide en las siguientes fases: 1 - La fase de Trial, en la que se ensambla el modelo, se asegura de que encajen todas las piezas y de que sus tolerancias sean correctas. Una de las partes más complicadas del diseño de un vehículo es precisamente la de coordinar que todo encaje. Hay que tener en cuenta que trabajan cientos de ingenieros en distintas ubicaciones para un mismo fin, por lo que se necesita tener una gran coordinación y control para que todo el mundo esté trabajando con las mismas medidas y las últimas versiones de las piezas. Es por esto que en la fase de diseño no se cambian las piezas con facilidad, sino que hay un proceso burocrático algo tedioso de verificación y control. Un solo cambio en una pieza que no se haya comunicado debidamente, hará que los distintos equipos de ingenieros trabajen en versiones distintas del modelo, una con la pieza actualizada y otra desactualizada; lo que sería un desastre. En el diseño real de un vehículo no estamos solos. Por lo tanto, en la fase de Trial nos aseguramos que todo está dimensionado como es debido. Ciertamente es una fase interesante, porque los ingenieros obtienen las piezas por separado y deben de ir montando un coche que aún no existe en la realidad. 2 - La fase de pruebas: En esta comprobamos todos los parámetros posibles del vehículo. Desde la estanqueidad del habitáculo hasta los famosos crash tests. También se realizan pruebas de durabilidad dónde unos conductores manejan el vehículo en entornos extremos durante largos viajes, para comprobar que el coche cumple con creces con lo prometido. En esta fase se pone a prueba la tecnología que llevará el modelo de producción. Nos centraremos en este punto durante las siguientes entregas. A continuación vemos un ejemplo de timing del desarrollo de un vehículo, que es bastante realista: Cuando se habla del proceso de diseño de un automóvil, siempre se tiende a mostrar la parte del “Concept Development,” que sería la fase de Styling que culmina con una maqueta de arcilla (Frozen Model). La verdad es que es una fase llamativa y preciosa, pero hay mucho más procedimientos después, que los medios de información especializados rara vez enseñan. Quizás esto se deba en parte al secretismo de este tipo de ensayos y al poco acceso que se le da a los periodistas. Salvo los crash tests y los túneles de viento, el resto de las fases son a veces casi un secreto. Si observamos la parte inferior de la tabla el “Product Definition” hace referencia a la fase de Styling más la fase digital. En este curso de automoción gratuito iremos más allá y veremos el resto de las fases, es decir, la parte más secreta del desarrollo de automóviles. En esta fase el fabricante ya invierte cantidades enormes de dinero y comienza a crear los primeros prototipos funcionales. Es por ello que cada paso es verificado y analizado. Vemos dos tipos de comprobaciones constantes en estos procesos: FMEA - Análisis modal de fallos y efectos: Para prevenir defectos identificando las causas. Esto es ampliamente usado en ingeniería, no únicamente en automoción. DVP&R (Design Verification Plan and Report) – En pocas palabras, es un proceso para verificar que el diseño cumple lo especificado y se puede continuar. Aquí podemos ver un claro ejemplo de un DVP&R (Design verification plan and report). Podemos ver en la tabla la nomenclatura PT1 que hace referencia a este primer lote de prototipos. El final del desarrollo culmina en la producción del modelo (SOP = Start of Production). Aún así, nosotros continuaremos y veremos la fabricación y la comercialización del vehículo, cuando en drivingyourdream hablamos hace unos meses de ver el ciclo completo, era completo de verdad. Además de esto, una vez los componentes han sido verificados y se solicita la oferta a los proveedores, se desarrolla un proceso denominado: Production Part Approval Process para asegurar que los requisitos de ingeniería establecidos por la marca son comprendidos de manera apropiada por el proveedor. No es necesario ni mucho menos conocer estos nombres, pero, cuando trabajéis en la industria, os recomendamos repasar este curso y todos estos nombres de los procesos porque os dará una ventaja descomunal. Cada fabricante tiene establecidos unos tiempos mínimos, una serie de iteraciones y números de ensayos mínimos que realizar.

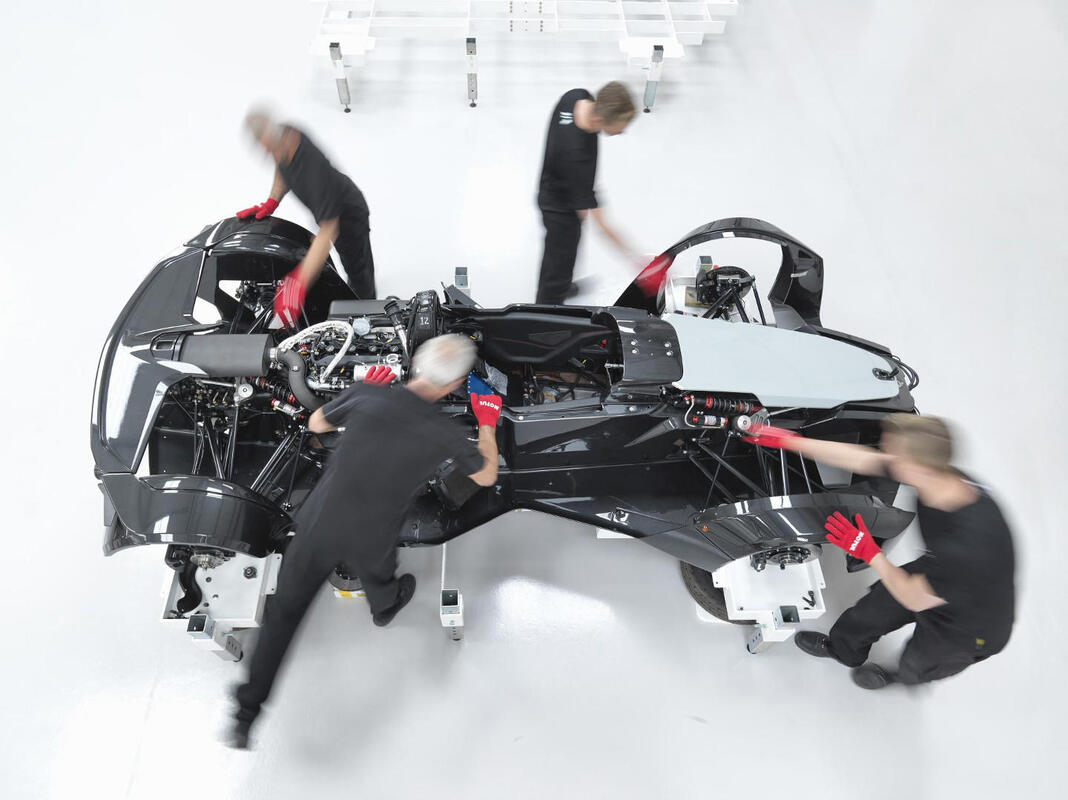

LAS MULAS DE PRUEBA

Las mulas de pruebaSe emplean una serie de prototipos que irán evolucionando y pareciéndose cada vez más al modelo de producción, son conocidas como mulas de prueba, y son auténticos laboratorios con ruedas. En las fases iniciales estas mulas reciben piezas de otros modelos y no son precisamente muy dadas a la estética. El interés radica en probar aspectos concretos del vehículo, como pudieran ser las suspensiones. En este caso no son relevantes los faros que lleve la mula, así que los ingenieros pondrán el del modelo que mejor encaje, siempre y cuando se trate de un análisis muy inicial del prototipo. Esto hace que las primeras mulas sean una mezcla de unos coches con otros sin sentido aparente. Al fin y al cabo se trata de optimizar, y no se pueden diseñar prototipos completos para cada prueba, ya que son tremendamente caros, así que se reutiliza todo lo que se pueda de modelos ya existentes. En las últimas fases, habrá una pre-serie que será idéntica al modelo de producción, tanto desde el punto de vista mecánico como estético. Esta pre-serie tratará de ser igual que la versión final, aunque es habitual que surjan cambios mínimos en ciertos aspectos para ultimar los detalles finales.

A veces nos habremos preguntado:

¿Por qué camuflan los coches prototipo?Los vehículos se diseñan en instalaciones cerradas y de acceso restringido. A pesar de que el camuflaje los haga más llamativos por la calle y no pasen inadvertidos, se camuflan de esta manera para ocultar los detalles importantes del coche; como las rejillas o las nuevas ópticas, así como las líneas generales del vehículo. A veces, llevan protuberancias falsas hechas con cartón o planchas, de tal modo que al estar recubierto con el camuflaje nos conseguirá engañar aún más. Hay muchos tipos de camuflaje, según avanzan las pruebas la cantidad de camuflaje va disminuyendo. El más conocido es el camuflaje disruptivo, que son aquellas formas geométricas en blanco y negro que vemos habitualmente (camuflaje dazzle). Con esto se consigue que sea muy difícil adivinar las formas del vehículo cuando está en movimiento. Además, con este camuflaje, las fotografías salen más oscuras de lo habitual, dificultando en parte la visualización del vehículo. Los camuflajes se realizan con una especie de vinilo, pero de mayor grosor denominado Polystrong. Este tiene que resistir la intemperie y las condiciones extremas a las que se someten las mulas en los ensayos de durabilidad, durante al menos 18 meses. Con el interior ocurre lo mismo, hay zonas sin terminar u ocultas bajo un tapete fijado con velcro. Normalmente hay complejos equipos de medición en el interior de estos vehículos.

FASES DE PRUEBAS DE UN VEHÍCULO

Fases de pruebas de un vehículoHemos visto que la fase física del desarrollo del automóvil se divide en dos partes. Una fase de trial, en la que se comprueba el encaje de los componentes, y después ya comienza con la fase de prueba. Esta, a su vez, se subdivide en tres etapas, cada cual con unos prototipos más desarrollados respecto a la etapa anterior. Primera etapa: Una vez se ha comprobado que el encaje global del vehículo es correcto, se verifican los componentes de manera individual. Tanto el encaje entre ellas como las calidades acordadas. Es decir, en el trial se monta al completo el vehículo por si se encuentra que algún componente no encaja. Si no hay problemas, antes de comenzar a ensayar el vehículo, se comprueban los distintos componentes, por ejemplo, el faro del coche y toda la tornillería. Esto es debido a que a lo mejor el faro encaja perfectamente con los parachoques del coche, pero el cristal del faro no termina de encajar correctamente. Estas primeras fases pueden intercalarse dependiendo del desarrollo del proyecto y de las necesidades. No tiene porqué ir una detrás de otra. Ejemplo: si ha habido problemas de diseño en el faro: entonces, primero se verifica el faro, después se verificará el montaje global del vehículo y luego los componentes individuales que sean necesarios o que hayan dado problemas puntuales en el ensamblaje del vehículo. Una vez se ha comprobado que los ingenieros de diseño han hecho un buen trabajo dimensionando todas las piezas y el conjunto global, se finalizan las primeras mulas, que serán sometidas a multitud de ensayos. Cada modificación en el diseño de una pieza debe ser justificada y debidamente calculada; hay que tener en cuenta que un modelo base tiene entorno a 20.000 y 30.000 componentes distintos; por lo que es necesario un seguimiento exhaustivo de cada pequeño cambio en cualquier pieza. Estos componentes se van modificando a medida que va avanzando el proceso de diseño del vehículo, pero a su vez, se va endureciendo el proceso. Es decir, en la fase inicial de planificación no requiere de mucho esfuerzo modificar una pieza. Pero si fuera necesario modificar una pieza en una fase avanzada, como pudiera ser la fase física, habría que justificar por qué no se pudo prevenir ese cambio con las simulaciones realizadas por ordenador en la fase anterior, la fase digital. Esto es debido a que, a medida que avanza el proceso, es más caro modificar una pieza. Por lo que es muy distinto modificarla al inicio que al final del proceso. El verdadero problema en el que ningún ingeniero se quiere ver envuelto, es que hubiera que modificar la pieza una vez el vehículo ya está en producción. No es habitual, pero a veces ocurre. Todos conocemos algunos casos en el que las marcas tienen que llamar a los dueños de los vehículos a revisión porque un componente no funciona como debería. Este hecho es realmente poco conocido: El fabricante clasifica los componentes en tres niveles según el peligro que conllevan para el conductor. Como cabe esperar, a mayor peligro, mayor número de revisiones se hacen, y más fácil resulta realizar un cambio en fases avanzadas ya que la seguridad del conductor es siempre lo primero. Aparte de eso, también las clasifica según si inciden en la calidad percibida del consumidor o no. Conocer estas reglas del juego permite al ingeniero tener un mayor conocimiento a la hora de defender ciertos cambios en beneficio del diseño final del coche, a expensas de la economía del fabricante. Como cabe esperar, el ingeniero quiere el mejor coche posible en las calles, y la marca, el coche más rentable en el mercado.

Segunda etapa: Se confirma que los medios de producción y la automatización de la factoría son suficientes para fabricar el vehículo, así como todos los proveedores. En esta etapa se confirma la calidad final del vehículo, que quedó testeada en el paso anterior. Tras esto, se comienza con los trámites de homologación del vehículo.

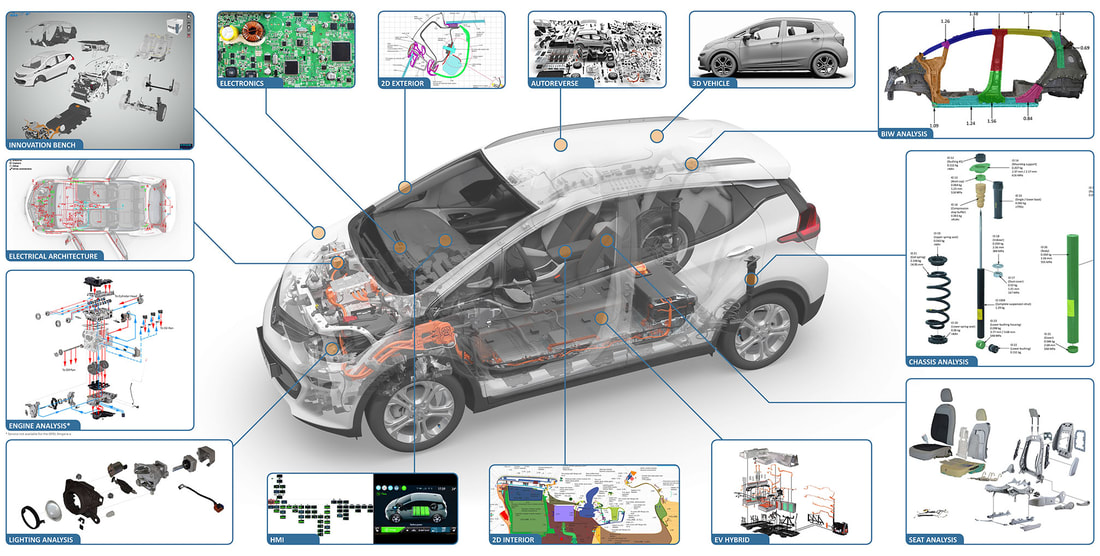

En esta etapa es cuándo se pueden dejar los vehículos a la prensa o mostrarlos en un Motor Show, entre otras cosas. Tercera etapa: Confirmación final del vehículo y de los procesos de producción implicados. Tras esta etapa comienza el denominado SOP (Start of Production), el pistoletazo de salida para que el vehículo comience a producirse. Es uno de los pasos con mayor responsabilidad en la producción de un vehículo. Como curiosidad, hay empresas que se dedican a comprar distintos modelos de coches en producción y alquilarlos a los competidores para que estos puedan analizarlos, al cabo de un tiempo, los devuelven. En los centros de diseño y desarrollo de los distintos fabricantes es muy habitual tener modelos de la competencia en un garaje especial, e irlos renovando constantemente por otros modelos competidores. Lo interesante de esto es que cualquier ingeniero puede decidir libremente si acercarse por el taller para analizar un componente concreto del vehículo competidor, por lo que estos vehículos son considerados una herramienta más al alcance de todos los ingenieros de diseño. También se organizan actividades en las que se agrupan especialistas en áreas concretas del coche, o bien departamentos completos. Estos tendrán un tiempo para analizar el coche en su área de interés. Por ejemplo, habrá un equipo encargado exclusivamente de analizar el escape de los vehículos competidores, encontrando mejores soluciones y posibles reducciones de costes. También existen otras empresas que desarman los coches y crean un informe y un archivo CAD con un nivel de detalle increíble sobre el vehículo, con todos sus componentes parametrizados y escaneados en 3D. Además de un análisis de cada uno de sus componentes, hasta el último tornillo. Este tipo de empresas son contratadas habitualmente por los fabricantes para realizar acciones de benchmarking, en otras palabras, entender qué están haciendo sus competidores a nivel técnico. Aquí un video de 1:30 dónde se puede ver claramente (recomendamos subir la velocidad a 1.25)

¿QUÉ ENSAYOS SE REALIZAN EN LOS COCHES?

¿Qué ensayos se realizan en los coches?Hay multitud de posibles ensayos en un vehículo, si eres estudiante de ingeniería, te conviene conocer las distintas áreas para poder enfocarte en una de ellas. Además, si alguna vez te has preguntado ¿Qué ingeniería estudiar para trabajar en automoción?. En realidad, no hay una ingeniería concreta ya que todo dependerá del área en la que desees especializarte. Si deseas dedicarte al desarrollo técnico de los vehículos, conocer los distintos ensayos que se realizan te ayudará a tener más claro qué estudiar para diseñar coches. Hay muy pocos ingenieros especializados en estas áreas concretas, por ejemplo, insonorización, combustión, etc. Tal y como comentamos en la primera entrega, en la que vimos qué estudiar para trabajar en automoción, no es necesario estar ultra-especializado para trabajar en la mayoría de estas áreas. Sin embargo, si tienes muy claro que deseas trabajar en una en concreto, es altamente recomendable que te especialices con cursos o un máster ya que destacarás sobre otros posibles candidatos. Hay que mencionar, que no todas las marcas realizan la misma cantidad de ensayos. Hay ensayos que son necesarios para pasar una cierta certificación o requisito legal, como los crash tests o requisitos de emisiones, por lo que todas las marcas deberán hacerlo. Pero otros ensayos se realizan únicamente para asegurar la calidad del producto. Muchos de estos tests se pueden simular a ordenador, pero la mayoría de las marcas desean comprobar físicamente todos estos cálculos en condiciones reales, porque siempre existen ajustes necesarios que realizar. Esto provoca un incremento en el precio final del vehículo, por desgracia, esto es algo que el consumidor nunca ve. Hay cientos de ensayos distintos para poner a prueba los cálculos obtenidos por ordenador, y cientos de soluciones por las que una marca puede optar para mejorar la calidad de su producto. Intentaremos resumir algunos de los ensayos más notorios. Hay que tener en cuenta que cada centro de desarrollo es completamente distinto al otro, por lo que las soluciones que se plantean para probar cada parte del vehículo son totalmente distintas en unas instalaciones que en otras. Lo hemos dividido en las siguientes áreas:

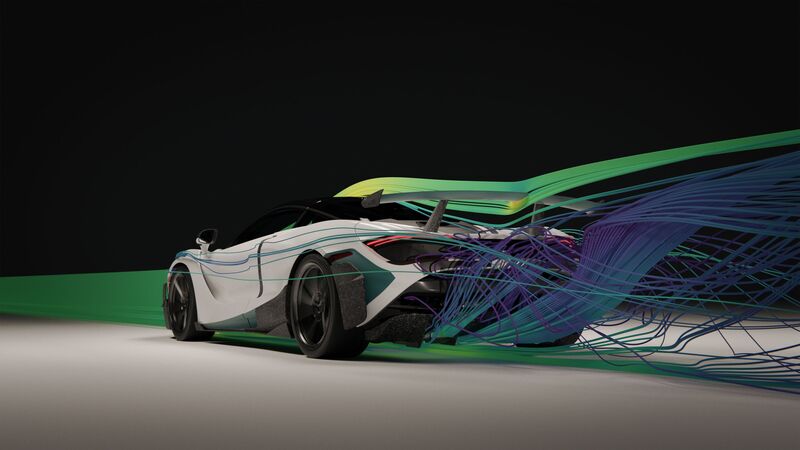

En las siguientes entregas veremos estos ensayos, que nos ayudarán a comprender el funcionamiento del coche. No vamos a hablar de la mecánica práctica del automóvil, ya que hay miles de cursos en ese área. En cambio, veremos los conceptos claves del desarrollo de un automóvil, como la aerodinámica que será el tema de la siguiente entrega. En esta, veremos el funcionamiento del túnel de viento, y los conceptos claves de la aerodinámica. Todo ello sin fórmulas matemáticas, ya que nuestra intención es que se obtenga una comprensión del vehículo, ya que existen multitud de másteres en cada área para quién desee profundizar en un área en concreto a nivel puramente ingenieril. Os esperamos en la siguiente entrega, agradecemos mucho que podáis compartirlo y los comentarios. Si os habéis perdido alguna entrega, aquí podéis ver el índice completo No olviden seguirnos en facebook e instagram

9 Comments

4/9/2021 02:43:54 pm

Muchísimas gracias por esta entrega, cada vez me emociona más espero con ansias la siguiente entrega donde explicaran un poco acerca de la aerodinámica ya que tal vez quisiera especializarme en esa.

Reply

Miguel Ángel

4/9/2021 04:47:29 pm

Muchas gracias por el comentario!

Reply

Carlos Mariano Pérez Salvador

4/10/2021 01:56:05 am

Me perdí la charla del día 6, ¿estará grabada en facebook? No me acordé... ¿A qué hora será la del día 20? Muchas gracias por toda la información que aportáis. Un saludo y mucho ánimo.-

Reply

Miguel Angel

4/10/2021 11:57:57 am

Hola Carlo

Reply

Carlos Mariano Pérez Salvador

4/12/2021 01:12:13 am

Muchísimas gracias. Voy a verme la charla del día 6 completa. Un saludo.-

Iván Rodríguez Méndez

4/10/2021 04:02:19 pm

Extraordinario trabajo, muchas gracias por esta entrega!!!

Reply

Sebastian Alvarez

4/13/2021 01:03:14 pm

Impresiona ver la transición de automóvil desde el pizarrón de dibujo hasta el modelo totalmente materializado y funcional, con todas la pruebas que ello conlleva para garantizar la minimización de fallas o errores al máximo.

Reply

Francisco Alcántara

4/13/2021 01:58:27 pm

que calidad de contenido, es una maravilla, siempre aprendiendo cada semana.

Reply

Josmar Lara

7/2/2021 09:49:51 pm

¡Gran contenido como siempre!

Reply

Leave a Reply. |

Equipo de redacción:

Miguel Angel Cobo.

Redacción del curso (Ingeniero y petrolhead) Ana Isabel Rodríguez.

Edición, proof reading y relación con prensa (Periodista) |

RSS Feed

RSS Feed