Curso de ingeniería automotriz online

Automotive Design & Marketing Management

5 - FABRICACIÓN DE AUTOMÓVILES

Entramos en una nueva fase del proceso de diseño y desarrollo de un automóvil. A lo largo de este curso de automoción enfocado al diseño y al marketing hemos visto todas las etapas necesarias para tener el coche totalmente desarrollado para comenzar su producción. Esta fase es importante incluso para el diseñador automotriz, ya que es esencial conocer cómo se produce un modelo y qué implica a nivel de costes cualquier cambio que se quiera realizar en el diseño. Por ejemplo, dibujar un coche en dos tonos es sumamente fácil una vez tenemos el boceto preparado, pero este detalle estilístico implica una bifurcación en la línea de producción, en la cual dos líneas irán paralelas; esto lógicamente supone un coste extra importante para el fabricante. En esta fase obtiene mucha importancia la ingeniería, a nivel de producción, organización industrial, supply chain, ect. Vamos a ver dos elementos claves muy resumidos: producción industrial y logística, una pequeña introducción histórica que será muy breve, algunos datos muy interesantes sobre cuánto cuesta producir un coche y a partir de ahí comenzaremos a ver las etapas de la fabricación de un vehículo. ¿Cómo se fabrican los coches?Tras ver las fases anteriores, ya estamos preparados para iniciar la fase de producción. Aquí veremos cómo se fabrican los vehículos. Antes de comenzar a fabricar, entran en juego dos áreas fuertemente marcadas que veremos de forma realmente breve:

5 .1- PRODUCCIÓN INDUSTRIAL

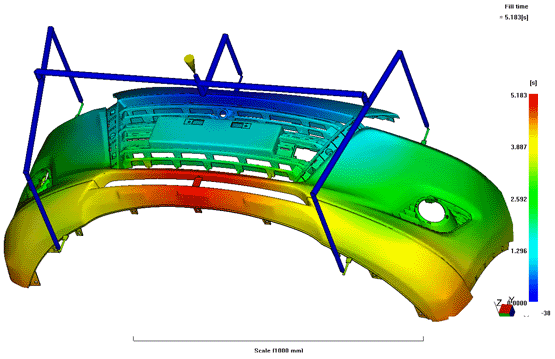

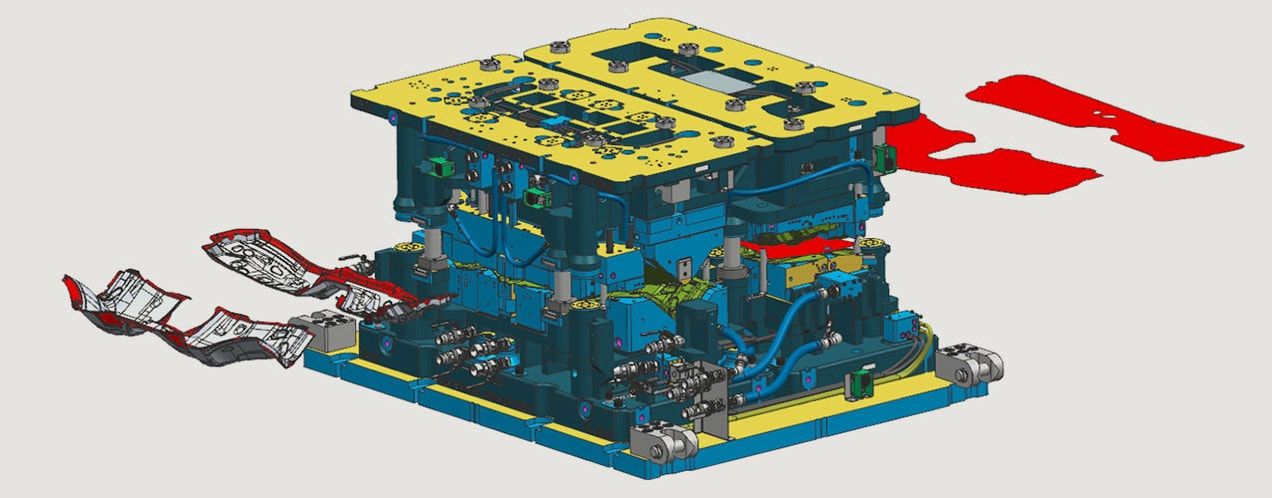

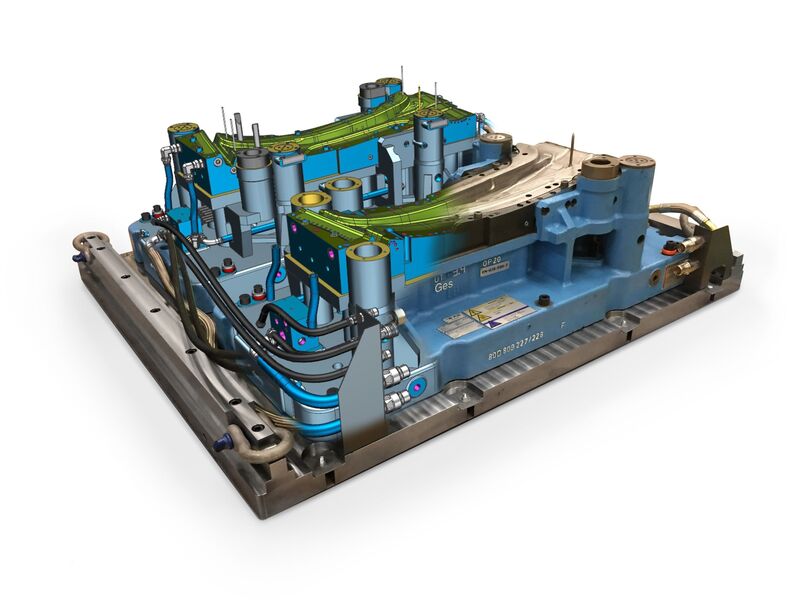

Producción industrial de un automóvilEl primer paso es diseñar los medios necesarios para la producción: matrices, moldes, utillajes y herramientas, así como los procesos productivos y sus procedimientos asociados. Para esta parte, el vehículo estará totalmente diseñado en su versión final y hemos realizado miles de kilómetros para comprobar que el coche realmente funciona y se comporta tal y cómo deseamos. Sería un error fatídico si hubiera que realizar un cambio mínimo, ya sea por problemas en la fabricación o por el funcionamiento del vehículo una vez se haya comercializado. Por ello, hay que estar totalmente seguro de que el coche lo tenemos en la versión final. Una variación mínima en una pieza puede implicar la realización de nuevos moldes que pueden suponer costes de uno o dos millones de euros. Por lo que en este punto ya no puede haber más cambios de diseño, o al menos esa es la teoría. El diseño de estos moldes también se simula a ordenador y existe una verdadera industria automovilística especializada en este tema, ya sea para inyección como para estampación. Aunque en este punto nos centraremos en la estampación, no en la inyección de plástico. Además, para quienes no disponen de estudios universitarios y desean trabajar en automoción, la profesión de ajustador de moldes está muy bien renumerada. Las dos primeras imágenes son simulación de moldeo por inyección y las otras son diseño de moldes para estampación. Hay que tener en cuenta que en esta fase del desarrollo del automóvil encontramos la máxima expresión de la industrialización. Un pequeño cambio no atañe a un solo vehículo, sino a miles de ellos, que serán vendidos durante años en muchos países alrededor del mundo. Esta es una de las principales diferencias entre un diseñador y un ingeniero en diseño industrial, no se diseña para una única unidad, sino para una serie producida industrialmente. Por lo que un leve incremento del coste de producción, se multiplicaría por las miles de unidades fabricadas. Trial de producción: En esta fase se verifica que todo se ha diseñado según lo acordado, y que no haya errores que en un futuro puedan resultar excesivamente caros de subsanar. Se realiza una prueba de producción pre-serie. En este momento se vuelven a calcular y ajustar los tiempos, tanto en la cadena de montaje como en la logística, bajo la metodología de Just-in-time (JIT). En el siguiente punto veremos un poco más sobre esta metodología.

5.2- LOGÍSTICA

Conceptos básicos de logística en automociónVamos a ver de manera realmente básica la logística de la fabricación del automóvil, realmente es mucho más compleja. Vamos a ver dos conceptos claves. Como mencionamos anteriormente, la demanda de piezas de los vehículos se realiza bajo la metodología Just-in-time (JIT). Esta filosofía de trabajo ajusta al máximo los tiempos y hace llegar las piezas justo en el momento en el que son requeridas para así eliminar, en medida de lo posible, los almacenes. Con esto se reducen los inventarios, las piezas obsoletas y los tiempos de entrega; a la vez que se aumenta la velocidad de la producción. También se mejora el trato con el proveedor ya que es más continuado, el sistema se agiliza y permite cambios rápidos en las piezas suministradas por los Tiers. Debido a esto, el retraso de un único Tier puede retrasar toda la línea de producción, por eso es tan importante que esté todo perfectamente calculado y medido. Del mismo modo, esta metodología busca no fabricar cantidad de más, por eso es habitual fabricar bajo demanda. Pero esto que hemos visto es la teoría. Las desventaja de la metodología Just-in-time, es que en el día a día se producen retrasos debido a condiciones climatológicas, errores humanos, bajas de personal, ect. Es muy delicado y peligroso comprometer una línea de producción a que falle un único proveedor. Debido a esto, en la realidad no debemos ajustarnos al máximo a esta metodología, sino que debemos permitirnos un poco de margen. Por ejemplo, una rotura de stock supondría una pérdida mayor por tener las líneas paradas al ahorro de costes, obtenido por no guardar las piezas en almacenes. Por lo que la realidad es mucho más compleja que la teoría. ¿Que son Tier1, tier2, tier3?

Este es el concepto que vamos a ver de la logística, todos los profesionales del sector están familiarizados con estos términos.

Los Tiers son los proveedores. En la cadena de suministros, un Tier3 provee material a un Tier2, y este a su vez provee material al Tier1. Por tanto, el componente fabricado por el Tier1 se nutre de componentes fabricados por el Tier2, y este a su vez por el Tier3. Además de esto, podemos encontrar el término Tier4 que hace referencia a la materia prima. En algunos países, el Tier3 hace referencia a un componente mecánico y el Tier2 al componente electrónico. Una vez está diseñada la logística y los medios de producción necesarios, podemos ver cómo se fabrica un coche.

BREVE INTRODUCCIÓN HISTÓRICA

¿Quién inventó realmente la cadena de producción?Antes de comenzar, vamos a ver de forma realmente breve una pequeña reseña histórica. Es conocido que los coches se ensamblan en una cadena de montaje, pero ¿Quién inventó la cadena de montaje?, permitidme un poco de historia; porque no fue Henry Ford quien la inventó, a pesar de que aparezca en innumerables libros. La primera cadena de montaje evolucionó en Venecia, en el astillero Arsenal, era el más eficiente que existía en la Edad Media. Mediante un sistema de canales y pasarelas el barco iba pasando por distinta fases de montaje. De esta manera se fabricaba un barco diario, mientras que en otros astilleros tardaban meses, por lo que esto era una auténtica hazaña incluso para los tiempos actuales. Se cree que pudo ser creado en el siglo VIII, pero la estructura actual del astillero se instauró en 1104, en la que el barco se iba fabricando gradualmente desde la quilla. En 1320 construyen el “Arsenal Nuovo” y mejoran su sistema de producción en serie. Casi 150 años después, en 1473, construyen el “Arsenal Novissimo” en el que llegaron a trabajar hasta 16.000 personas. Contaba con un sistema de producción muy similar al actual. La producción en cadena no deriva de la automoción sino de la construcción de barcos. Entonces, ya sabemos quién inventó la cadena de producción, ¿Pero quién la trasladó a la industria automotriz? Tampoco fue Henry Ford. Entonces, ¿quién inventó la primera cadena de producción automotriz? La primera cadena de producción en la automoción se inventó en 1901, de la mano de Ransom Eli Olds para la producción de su Oldsmobile Curved Dash. Henry Ford perfeccionó este sistema en 1913. Por si es de vuestro interés, como lectura complementaria aquí podéis ver cuál fue el primer coche, no fue ni el Cugnot ni el Benz. De hecho el Benz, ni tan siquiera fue el primer coche por combustión interna de gasolina.

¿CUÁNTO CUESTA PRODUCIR UN COCHE?

¿Cuánto cuesta fabricar un coche?Estas cifras dependerán de cada fabricante, ya veremos en entregas posteriores cómo gana dinero un fabricante de coches. Esto es esencial tenerlo claro tanto si eres diseñador automotriz, como si tu interés es conocer cómo crear tu propia marca de coches. Por norma general, los costes de fabricación están en torno al 50% del precio final del coche, sin impuestos. Esto se reparte de la siguiente manera, aproximadamente un 42,5% destinado únicamente a los materiales del coche y el otro 7,5% restante destinado a los costes de la mano de obra. Los costes de la mano de obra suben en las marcas de coches de bajo volumen de producción, que emplean una fabricación más artesanal, oscilando alrededor del 11% del precio total de coche, sin impuestos. Además de esto, se suele incluir aproximadamente un 5,5% sobre el precio final del coche (antes de impuestos) en concepto de depreciación y amortización de la maquinaria y el resto de materiales de la fábrica. Esto nos deja un 55,5% de costes de producción de un automóvil. El resto de los costes irán distribuidos por el marketing, red comercial, garantías, logística, diseño y desarrollo del vehículo, ect. Este último punto, el diseño y desarrollo del coche suele impactar en el 6,5% del precio final del coche. Este dato nos dará una gran referencia para saber cuánto debemos invertir en el desarrollo de nuestro coche, si previamente hemos calculado correctamente la previsión de ventas del vehículo y conocemos el precio final que este tendrá. En entregas posteriores veremos cómo gana dinero un fabricante de automóviles y comprobaremos que los márgenes de ganancias son realmente bajos, e incluso a veces pierden dinero por cada coche fabricado. Pero en esta entrega, nos centraremos en conocer cuánto cuesta producir un coche. Aquí hay que realizar una aclaración respecto a la amortización de la maquinaria empleada para producir el coche. Hemos comentado que el 5,5% del precio final del coche es debido a este factor. La mayoría de las piezas se subcontratan, incluso a veces el propio ensamblaje del coche, en ese caso no se incluye la amortización porque esto ya forma parte de la negociación con el proveedor y ya viene implícita en el coste final de cada pieza. Es decir, si como fabricante poseo mi propia fábrica y tengo miles de brazos robots, tendré que amortizarlos, y además, calcular la depreciación del mismo. Por lo que incidirán finalmente en un 5,5% del precio del coche, aproximadamente. En cambio, cuando se subcontrata la fabricación de las chapas metálicas que conforman la carrocería, no tengo que calcular la amortización de las prensas ya que el proveedor es responsable de ver si le sale rentable o no modificar o ajustar su maquinaria. Por lo tanto, el propio proveedor ya añadirá su propia amortización al coste de las chapas metálicas, es por ello que, a mayor número de unidades se produzcan más podemos negociar y rebajar el precio unitario. No es lo mismo crear un molde de una prensa para 100 unidades que para un millón, pero esa amortización, será el problema del proveedor e impactará en el precio final de la pieza unitaria. Es decir, nos preocupamos de la amortización de nuestra propia maquinaria, pero no la que tenga el proveedor (ya se encargarán ellos de reflejarlo en el precio de la pieza). ¿Por qué nos interesa conocer esto? A nosotros nos interesa conocer esto únicamente para poder rebajar el precio unitario si aumentamos la producción con el proveedor o si bien, llevamos años comprando la misma pieza y somos consciente de que ya ha amortizado el material. En grandes fabricantes de automóviles esto es mucho más complejo, pero en pequeños fabricantes de automóviles, o si iniciamos nuestra propia marca de coches es interesante conocer este concepto para negociar las piezas del coche. Imaginemos que decidimos fabricar nuestro propio vehículo, y empleamos los mismos faros que se usaron en otros modelos anteriormente, una práctica muy habitual sobre todo en vehículos de baja producción. Entonces, podemos negociar con nuestro proveedor un precio mucho más económico que si fueran unos faros diseñados a medida, porque el proveedor se va a ahorrar costes de diseño y desarrollo, pero también porque ya amortizó el utillaje empleado para fabricar miles de faros para otro marca. Estos detalles parecen insignificantes cuando tenemos un papel y un bolígrafo y dibujamos un coche, pero suponen la diferencia entre que un proyecto se haga realidad o no pase del dibujo en papel. Aquí vemos algunos de tantos ejemplos de la industria en las que distintos modelos de coches comparten los mismos faros. Tal y como mencionamos anteriormente, los costes de producción oscilan sobre el 50% del precio final del coche, en vehículos de bajo volumen de producción, el coste de la mano de obra asciende, por lo que es habitual reducir costes en el desarrollo de piezas para mantener ese 50%. Además, producir piezas exclusivamente para producciones cortas aumenta excesivamente el coste unitario.

FASES DE LA PRODUCCIÓN DE UN COCHE

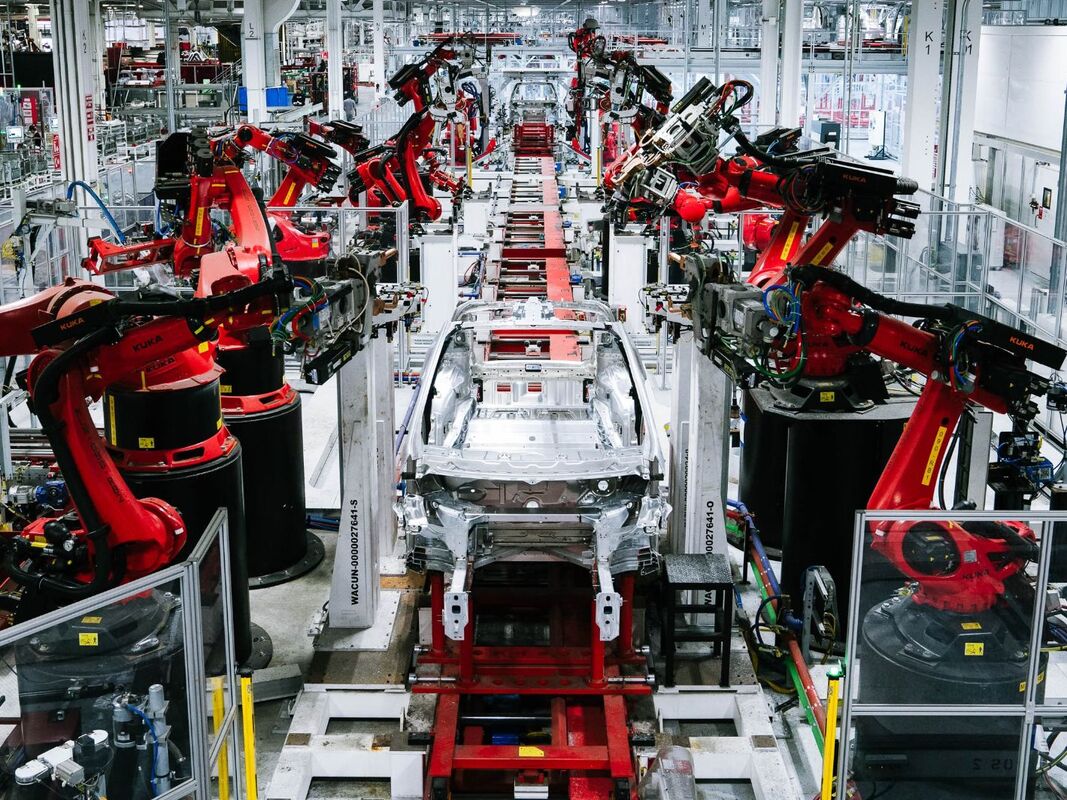

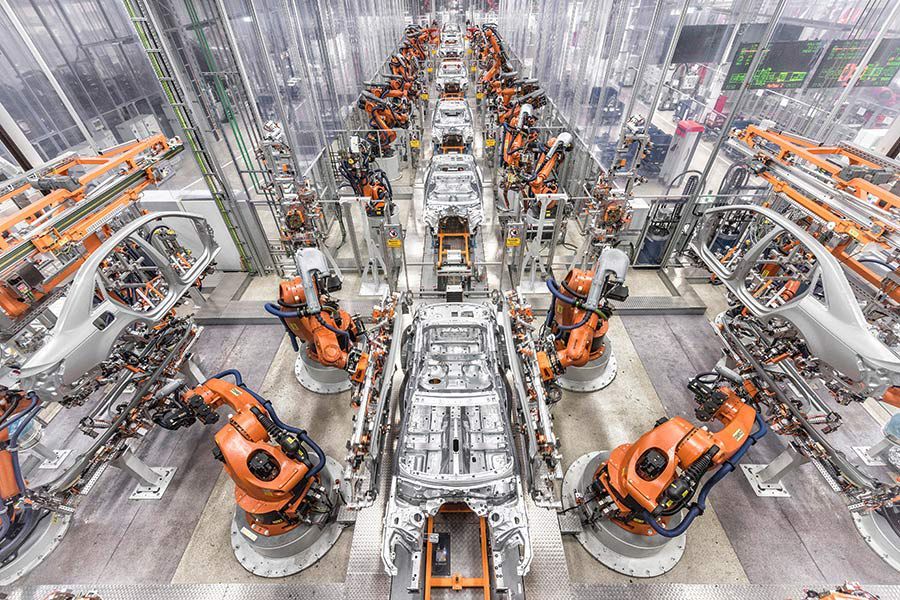

Fases de la fabricación de un cocheCon toda la introducción que hemos visto anteriormente, ya estamos listos para comenzar a ver los distintos pasos que se realizan en la producción de un coche en la fábrica. Como diseñadores e ingenieros de automoción, estaremos en un punto del proceso en el que el coche se ha ensayado y que, además, se ha probado que sea factible para su producción. La fábrica estará instalada con miles de costosos brazos robots, los proveedores estarán ansiosos por hacer llegar sus primeros envíos y si la fábrica es nueva, miles de trabajadores habrán conseguido un nuevo puesto de trabajo gracias al coche que has diseñado. La responsabilidad es enorme, por lo que nada puede fallar en este punto. Para cualquier ingeniero de automoción es esencial conocer todo este proceso.

Las fases las dividimos en las siguientes:

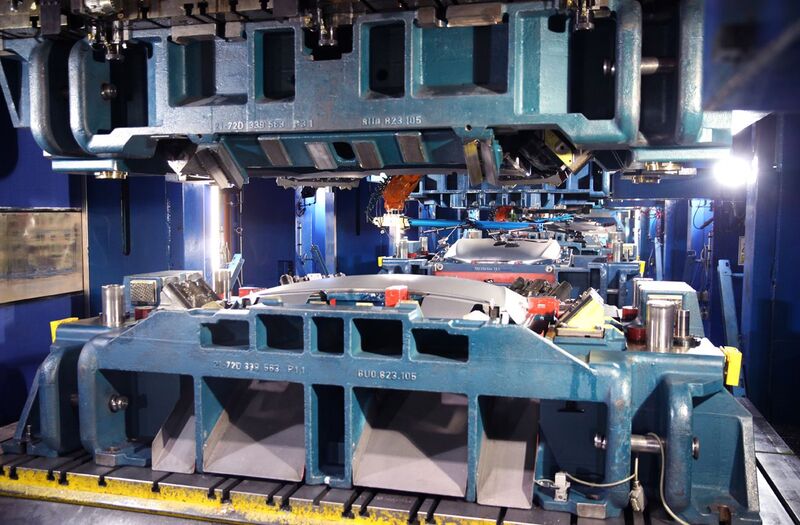

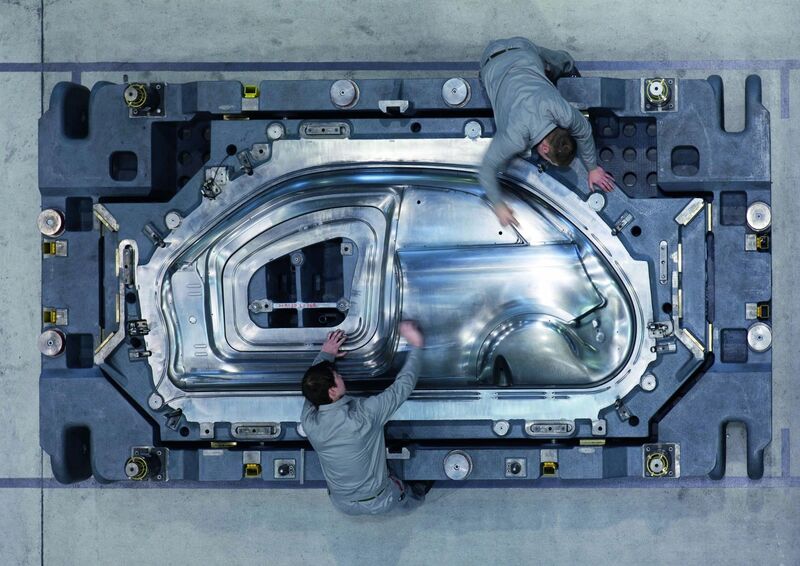

Fase 1: Prensado de chapas metálicas

El primer paso es obtener el acero que formará la carrocería y otros componentes estructurales del vehículo. Para ello, el acero es laminado en unos rodillos gigantes creando una serie de planchas de distintos grosores. Normalmente este paso se externaliza, aunque algunos grandes fabricantes controlan todo este proceso de principio a fin. Una vez tenemos las láminas de acero, pasaremos a conformar cada una de las piezas en un proceso denominado estampación. En el proceso de estampación en automoción ocurre lo siguiente: Una cinta transportadora traslada las planchas a la zona de la prensa. Normalmente unos brazos robot con ventosas en sus extremos colocan la plancha metálica ya recortada en la cinta, entonces la prensa descenderá y dará la forma requerida a la pieza. Nada más terminar, otro brazo robot retira la pieza hacia una cinta transportadora de salida, mientras a su vez el primer brazo robot está colocando la siguiente plancha para estampar. Este movimiento está perfectamente coordinado para que no haya pérdidas innecesarias de tiempo. De este modo, las piezas salen a una velocidad realmente alta, gracias a un proceso perfectamente sincronizado. La zona de prensa también está equipada con un juego de troqueles para cortar o perforar la pieza, pudiéndose intercambiar automáticamente. En automoción, el proceso del cambio de troqueles de las prensas debe hacerse a alta velocidad. De hecho, forma parte de la metodología Lean Manufacturing bajo el denominado SMED, (Single Minute Exchange of Die) en la cual se requiere cambiar cualquier troquel o utillaje en menos de diez minutos. Todo este proceso tiene un estudio de materiales complejo detrás, porque se producen concentraciones de tensiones, y una variación en las propiedades del material. Todo está controlado y medido en el diseño de un vehículo.

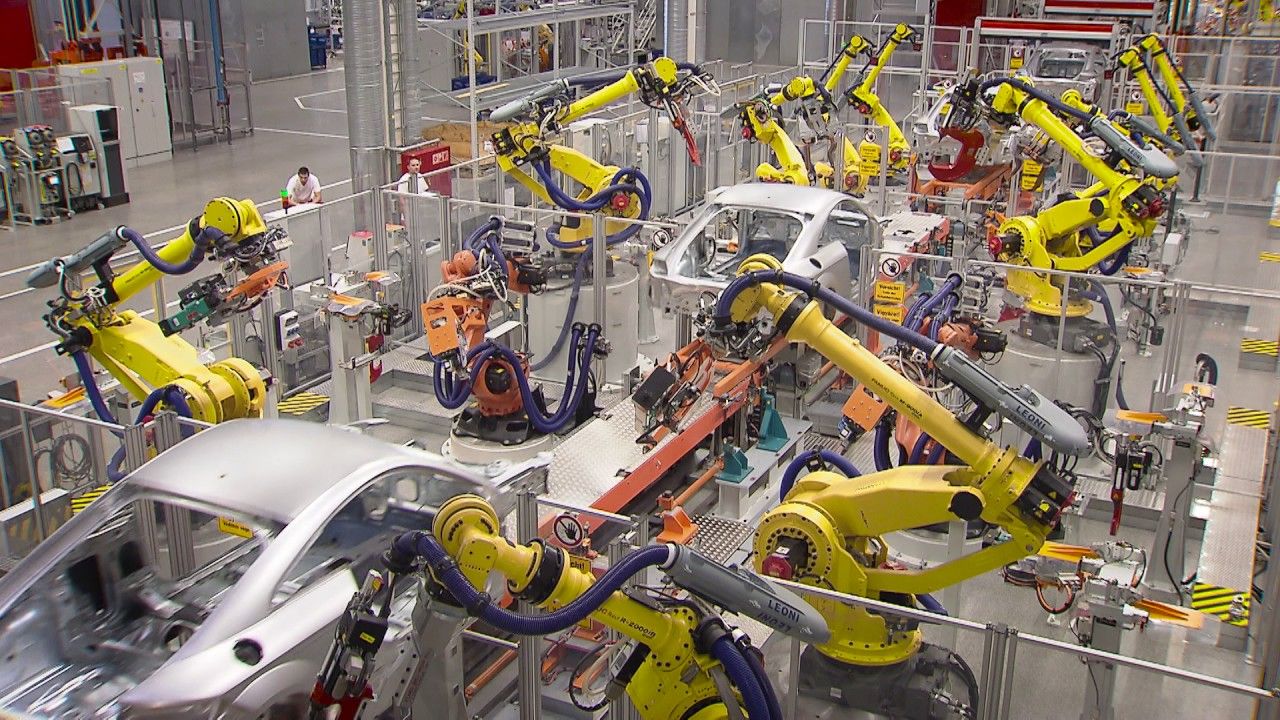

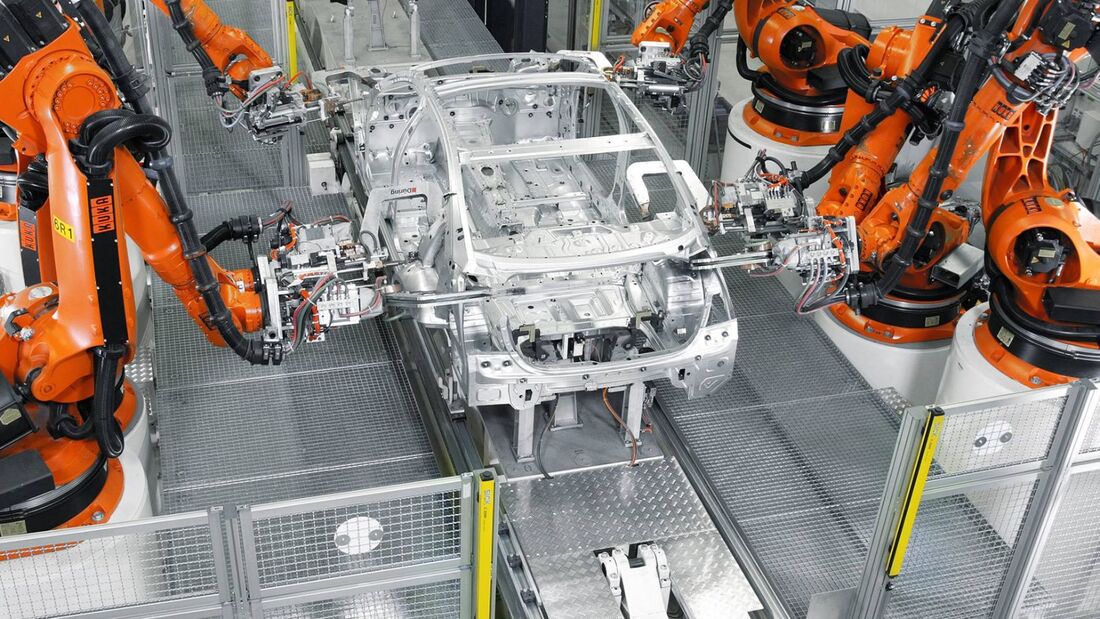

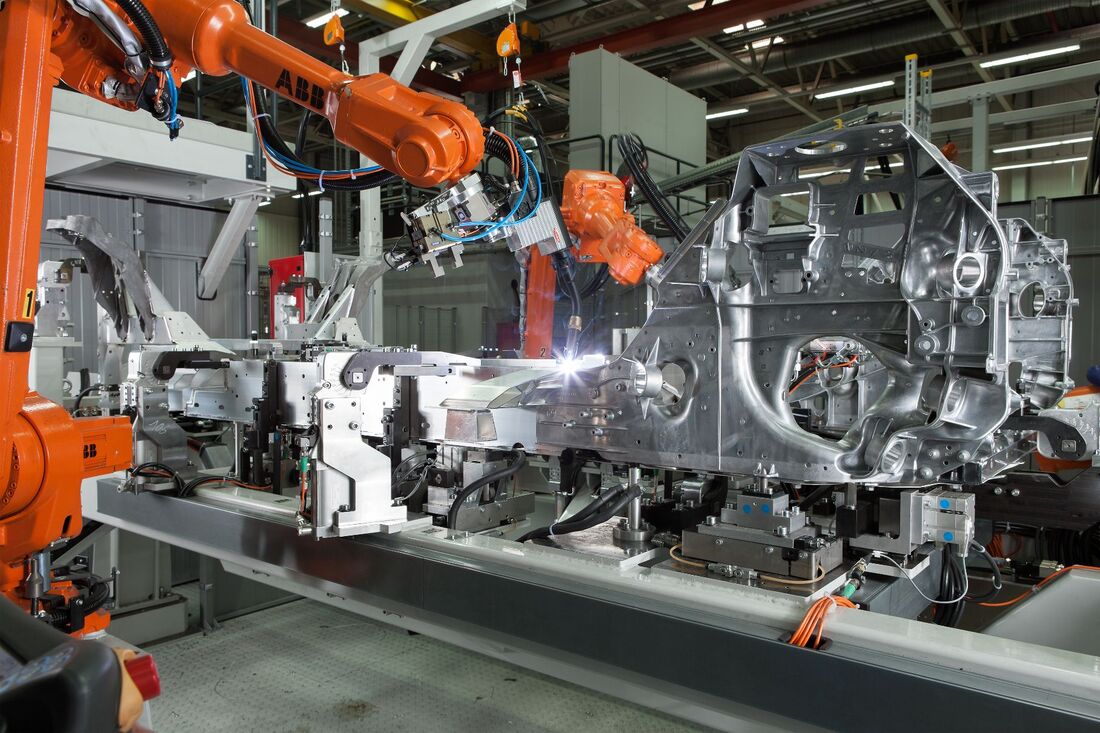

Fase 2: Ensamblaje de la carrocería

Una vez están todas las piezas metálicas conformadas, se ensamblan los paneles de la carrocería del coche. El vehículo avanza por una cadena de montaje y una serie de brazos robots van ensamblando las distintas partes del coche. En la primera etapa se ensamblan las partes fijas y en la segunda las partes móviles, como las puertas y el maletero. Esta parte del proceso parece sacada de una película de ciencia ficción. Multitud de brazos robots realizando una coreografía perfecta, aquí podemos verlo en vídeo: El nivel de automatización es de los más altos que se pueda ver, sea cual sea la industria. Se trata de miles de robots perfectamente sincronizados para realizar las distintas tareas con un grado de precisión casi perfecto. Desde el inicio del proceso, cada vehículo está identificado y se sabe a ciencia cierta por las estaciones que deberá pasar el vehículo, qué pintura llevará, y que equipamiento será instalado. Primero, se construye la plataforma, es decir, el chasis del vehículo. Distintos modelos pueden compartir plataforma, aunque con sus debidas modificaciones. Esto es bastante habitual entre distintos fabricantes, es decir, que una misma plataforma sea utilizada para varios modelos de distintas marcas dentro de un mismo segmento. Esto produce un gran ahorro económico para las marcas. El chasis irá avanzando estación a estación, y en cada una de ellas recibirá una serie de incorporaciones hasta ir formando el vehículo completo. Una vez finalizado el trabajo, se pasará a la siguiente estación. Para que este flujo sea constante y no haya parones, el tiempo que el vehículo está en cada estación será exactamente el mismo, sino, habría aglomeraciones y retrasos. Esto representa una gran dificultad a la hora de diseñar la estación y calcular el número de robots y de operaciones a realizar. Además, todas las líneas deben ir paralelas. Supongamos que para un mismo vehículo hay una versión con techo y otra descapotable. La línea de producción para la plataforma es la misma, pero una vez lleguemos a los paneles laterales, la línea se dividirá en dos, ya que estas piezas serán distintas. Ambas líneas deberán continuar de forma paralela. ¿Por qué esto es clave incluso en un diseño conceptual? Porque es realmente fácil dibujar un coche con varias versiones, una pickup, otra descapotable, otra con techo, etc. Pero en la realidad, cada una de esas versiones supone una nueva línea paralela en el proceso de ensamblaje. Además, suponen moldes adicionales y nuevo utillaje. Este hecho lo conocen muy bien los centros de diseño, por lo que, incluso si tu objetivo profesional fuera dibujar coches, no querrías presentarle al jefe de diseño cinco versiones distintas de una carrocería y que te las echara para atrás sin que supieras el motivo de ello. Además, es lógico que no se vendan por igual ambas versiones. Por este motivo, el trabajo inicial que hizo el equipo de investigación de mercados es clave para poder dimensionar cada una de esas líneas. Si se calcula que el 90% de los vehículos de un modelo concreto tendrán techo y un 10% serán descapotables, es lógico pensar que ambas líneas de montaje no vayan a tener el mismo flujo de trabajo. Todo esto debe estar perfectamente calculado y medido por lo ingenieros. Después de fabricar la plataforma, se le unen los laterales del vehículo dando lugar al chasis autoportante. Normalmente se unen empleando la soldadura por puntos, aunque también se puede hacer por remaches si los materiales fueran incompatibles para ser soldados; o en el caso del aluminio que se hace por láser. Estos laterales, si estuvieran compuestos por varias piezas, se hubiesen ido uniendo en una línea paralela a la vez que se realizaba el chasis del coche. Cuando hablamos del chasis, hacemos referencia al suelo del coche pero no al eje motriz del vehículo. Esto va por una línea independiente. Después, se monta el techo y los travesaños inferiores. Aquí ya tendríamos toda la estructura del coche montada, pero sin ningún componente. Por último, se colocan los elementos móviles, es decir, las puertas, el capó y el maletero. Hay un brazo robot que comprueba la correcta apertura de todos estos elementos antes de pasar a la siguiente fase. En este punto la carrocería de denomina BIW (Body in White), que es cuando tenemos la estructura del vehículo unida y soldada, sin ningún elemento ensamblado. Algunos fabricantes, como RUF y Alpina, inician su proceso de diseño y desarrollo en esta fase, ya que adquieren el BIW de Porsche y Bmw respectivamente. Entre fase y fase se realizan distintos controles de calidad para asegurar que todo está siendo fabricado debidamente. No tendría sentido realizar un único control de calidad al final cuando se podría haber detectado algún error en una fase inicial. ¿Qué es un brazo robot?Si deseas trabajar en automoción, tendrás que estar familiarizado con los brazos robots. Aunque trabajes en la parte de diseño conceptual, siempre es importante conocer cómo se fabrica un coche. Cualquier fábrica que produzca en masa un vehículo está completamente invadida de brazos robots. Estos brazos están programados para hacer una serie de movimientos concretos, pero la unión de todos ellos nos deja imágenes tan espectaculares como las vistas en el vídeo anterior. Estos robots pueden llevar en sus extremos tantos componentes distintos como puedas imaginar. En la línea de producción, estos brazos suelen estar equipados con distintos tipo de manipuladores para mover los componentes, como bases con chupones o garras. También se equipan con pinzas de soldadura por puntos para unir las distintas partes de la carrocería. Están programados para limpiar y cambiar ellos mismos los electrodos. A pesar de su gran tamaño son tan precisos que se usan para verificar las dimensiones exactas de un componente o para controlar que una pieza está exactamente en la posición correcta. Esto es de gran importancia, ya que antes de empezar a soldar las distintas partes del coche se debe comprobar que cada pieza está en el lugar correcto. Lo mismo para el resto de operaciones, como ejemplo, también se emplean para verificar que el interior de los cilindros del motor miden exactamente lo requerido. Estos brazos robots serán los mismos que se usarán en la parte final del proceso de pintura, tanto los que aplican el sellador como los que dan las capas finales de pintura gracias a unas pistolas especiales acopladas en el extremo. Hay una cantidad y variedad increíble de brazos robots en cualquier fábrica de producción industrializada, con multitud de soluciones distintas. Algunos miden solamente medio metro, pero otros pueden medir hasta seis metros de altura. Pero diseñar un brazo robot no implica únicamente programar las coordenadas y los tiempos para que realice los movimientos que desees. El cálculo de la dinámica de un brazo robot es realmente complejo debido a las fuerzas inerciales del mismo. A mayor sea el tamaño del brazo robot, mayor peso tendrá. Por lo tanto, mayor inercia experimentará y más complicado será conseguir precisión en la posición final de cada uno de sus movimientos. Es por ello, que los robots más grandes tienden a moverse más lentos, y además, reposan unas décimas de segundo entre cada movimiento. Todas estas pequeñas paradas son pérdidas de tiempo, así que hay que tenerlas muy en cuenta. También se diseñan los brazos tan ligeros como se pueda, para minimizar los efectos de la inercia. Del mismo modo, se traslada toda la masa posible a la base del robot en vez de al extremo del brazo, para generar fuerzas inerciales más reducidas. Cada día se está implantando más la inteligencia artificial en estos robots, por lo que no necesitan programación para cada trayectoria, sino que son capaces de decidir qué camino tomar teniendo en cuenta el ambiente que los rodea.

Hasta aquí la primera entrega respecto a la fabricación de un vehículo, la semana que viene veremos las tres fases restantes y algunos conceptos muy básicos de Lean Manufacturing.

Después veremos dos entregas sobre la comercialización del vehículo. Contaremos algunos secretos sobre cómo ganan realmente dinero las empresas de automóviles. Os dejamos las redes sociales:

5 Comments

Carlos Mariano Pérez Salvador

5/28/2021 07:31:38 am

Una vez más, felicidades por otra gran entrega.

Reply

5/28/2021 05:16:20 pm

Muchas gracia por esta entrega, realmente se aprecia mucho esta información y pues cada vez más reemplazan los robots a la mano de obra de los operarios, tal vez en un futuro lleguemos al punto de que no necesitaremos ayuda del humano para el equipo de producción. Es nuevo para mí que a los proveedores se les conocía como tier1, tier2 y tier3 y realmente se aprecia que nos lo mencionen aquí.Muchas gracias.

Reply

Francisco Martínez

5/28/2021 05:21:04 pm

Wow la verdad no me imaginaba todo lo que conlleva crear un auto, me vuela la cabeza todo esto, increíble entrega

Reply

Sebastian Alvarez

6/9/2021 07:36:57 am

Interesantes conceptos los que se pudieron obtener en esta entrega como lo pueden ser el lean manufacturing optimizando la eficiencia y eliminando cualquier proceso innecesario de una linea de producción, es así que cada vez entendemos mas la implementación de mecanismos automatizados que permiten disminuir el tiempo de determinadas tareas tales como la soldadura y ensamblado de paneles.

Reply

Josmar Lara

7/18/2021 11:44:04 am

Es increíble como la tecnología a avanzado a lo largo del tiempo en las líneas de montaje, es un proceso sorprendente, no me imagino el arduo trabajo de los ingenieros y programadores para hacer coordinar y funcionar de manera tan precisa toda esa cantidad de robots. ¡Muchas gracias por esta entrega!

Reply

Leave a Reply. |

Equipo de redacción:

Miguel Angel Cobo.

Redacción del curso (Ingeniero y petrolhead) Ana Isabel Rodríguez.

Edición, proof reading y relación con prensa (Periodista) |

RSS Feed

RSS Feed