Curso de ingeniería de automoción gratuito

Automotive Design & Marketing Management

Entramos en la segunda parte del proceso de fabricación de un automóvil, tras esto el coche estará al fin en las calles e irá camino a los concesionarios. A pesar de que todos los cursos de diseño de coches dan por concluido el proceso una vez el coche se ha producido, nosotros no nos quedaremos ahí y completaremos el ciclo del desarrollo de un coche. Veremos cómo, tras la producción, los equipos de diseñadores se ponen rápidamente a trabajar. Eso lo veremos durante las dos siguientes entregas, dónde se revelarán algunos secretos y conceptos del negocio del automóvil. Ya tenemos el coche ensamblado, ahora quedan tres fases: 3. Proceso de pintura de un automóvil 4. Montaje de los componentes 5. Control de calidad final

Fase 3: Proceso de pintura del automóvil

Esta fase parece simple, pero es la más compleja e importante de todas las fases que veremos en esta entrega. La pintura no es meramente estética, sino que protege al coche de la oxidación. Si los coches no tuvieran una pintura que les protegiera de la intemperie, los metales se oxidarían y esto a su vez provocaría un debilitamiento estructural realmente grave. Vimos en entregas anteriores algunas nociones sobre la importancia de los aceros en el diseño del coche, todo esto no tendría sentido si el óxido atacara fácilmente al acero del coche. Un vehículo cuya estructura estuviera debilitada perdería rigidez, y por ello, estabilidad. Además, en caso de accidente el coche sería mucho más inseguro, debido a que los componentes metálicos quebrarían con mayor facilidad y por supuesto, no se deformarían del modo adecuado para "absorber" la inercia del impacto. De hecho, si el óxido llegara a crear alguna perforación en el metal, esto conllevaría una concentración de tensiones adicional y propiciaría la propagación de grietas en esa área, por lo tanto, sería mucho menos resistente frente a un impacto. Nota: Realmente se retrasa el tiempo de impacto, no se "absorbe" la energía. Proceso de pintura de un automóvil1- Se realiza una limpieza y desengrasado de la carrocería a base de una serie de lavados con agua a alta temperatura y con productos desengrasantes para disolver cualquier aceite. Se pasa por un proceso de fosfatado y pasivado crómico para mejorar la adherencia de las partículas. El vehículo se introduce en un baño de fosfatos ácidos. Esto elimina cualquier resto de oxidación y crea una capa de fosfatos que le otorgará mayor resistencia a la corrosión y mejorará la adherencia de las partículas de pintura. Pasa por al menos dos baños distintos en este proceso. Después se realiza el lavado a presión con agua osmotizada o desionizada para eliminar los restos. Tras esto, se pasa a otro lavado de pasivado para concluir este primer proceso. A nivel químico se producen una serie de procesos para conseguir propiedades anticorrosivas. 2 - Esta es la parte más importante y conocida del proceso de pintura de un automóvil: el famoso baño de cataforesis en el que las partículas se adhieren en el metal por inmersión catódica. En este proceso se aplica una tensión eléctrica a la carrocería (polo negativo - cátodo) y a su vez, se aplica la otra carga eléctrica al baño electrolítico en el que está sumergida la carrocería (polo positivo - ánodo). Por lo que habrá carga eléctrica tanto en el baño como en la carrocería del coche. Ya sabemos que las cargas opuestas se atraen, por lo tanto cuando se sumerge la carrocería en la cuba atraerá todas las partículas de pintura dispersas en el baño. Con esto se consigue cubrir todos y cada uno de los huecos de la carrocería. Si este proceso se hiciera con una pistola de pintura, quedarían huecos sin cubrir y desprotegidos frente a la oxidación. Este modo de aplicación de la pintura a un vehículo se denomina pintura de electrodeposición, ya que se depositan las partículas en una cuba, se introduce el elemento metálico y se aplica electricidad. Es un modo muy inteligente de pintar algo sin emplear una pistola, ya que así quedará homogéneo y se cubrirá cualquier mínimo hueco. Después de esto la carrocería pasa por una serie de lavados y por un horno a una temperatura de 140ºC - 200ºC. Por ejemplo, en el horno de Skoda que vemos a continuación, la carrocería se desplaza hacia los lados y entra el aire caliente a través del compartimento del motor y del parabrisas.

3 - Por último, una serie de robots aplican las capas de barniz, masillas y selladores en zonas específicas. Los selladores se aplican en todo lugar dónde haya riesgo de que entre agua.

También se colocan los paneles de insonorización en esta fase y se pulveriza un producto para proteger los bajos de la gravilla. El vehículo pasa por una cámara al vacío, equipada con unos plumeros. Como curiosidad, estos plumeros están hechos con plumas de avestruz hembra. Con esto se consigue remover cualquier mínima mota de polvo, antes de aplicar la imprimación y la pintura del vehículo. Así que si queréis montar vuestra propia marca de coches, parece que tendréis que aprender a distinguir entre avestruces hembra y macho. Tras esto, se limpian las piezas y se procede al aparejo, que es una imprimación que servirá de soporte a la pintura de acabado, es decir, la pintura que eliges cuando configuras un coche en el concesionario. Después se aplica la pintura final, en distintas capas. Una serie de robots equipados con unas pistolas electroestáticas aplican pintura en polvo, que quedará adherida a las partes metálicas del vehículo. Hay unos robots encargados únicamente de abrir las partes móviles del vehículo para que puedan ser pintadas. Después el coche pasará por un túnel con luces infrarrojas para secar la pintura y tras eso se aplicará el barniz para pasar por un último horno de curado. Como podemos ver, es un proceso costoso, laborioso y muy meticuloso. Lo importante de este proceso no es aprender ni mucho menos cada una de las fases, sino entender lo importante que es tener en cuenta la protección de la estructura del coche. Una vez se ha aplicado la pintura final, el coche pasa por una inspección visual realizada por un operario en una sala repleta de focos con luz blanca. Esto se lleva a cabo para que no se produzcan sombras y revele cualquier mínima imperfección.

Fase 4: Montaje de los componentes

Esta línea de montaje está menos automatizada que las anteriores, cada operario trabaja en una zona específica del vehículo. Todo está dispuesto para la comodidad del operario en sus labores diarias. Es una de las ventajas de que siempre tenga que realizar los mismos movimientos. Cada puesto de trabajo tiene unos taburetes, soportes, sujeciones, manipuladores y herramientas dispuestas acorde a la función a realizar, todo para ahorrar tiempo y reducir el cansancio y la fatiga de los operarios. En todas las líneas de producción hay sistemas implantados para que los operarios puedan dar sugerencias para mejorar su entorno, ya sea para ahorrar tiempos o para reducir la fatiga. Esto último es importante, ya que a pesar de que haya equipos de especialistas en ergonomía, al fin y al cabo el operario es el que está ocho horas diarias en ese puesto de trabajo y conoce mejor que nadie las dolencias o molestias ocasionadas por repetir los mismos movimientos. Por lo tanto, se optimiza gradualmente el trabajo en ensamblaje, en gran parte por la opinión de los propios operarios.

Continuando con la cadena de montaje: Podemos dividirla en dos partes, una línea destinada al montaje del chasis y otra línea de montaje destinada a la carrocería.

En la línea de montaje destinada al chasis, se tiende a trabajar por separado el montaje del motor por una parte y los componentes del chasis por otra. En la línea de montaje de la carrocería se irán ensamblando los distintos componentes de la misma. Primero se retirarán las puertas y a continuación los trabajadores irán montando el salpicadero, asientos y otros componentes del vehículo. Para esto se ayudan de pistolas neumáticas para elementos ligeros, pero para elementos más pesados como el parabrisas se instalan brazos robots para ayudar a los operarios. Pero esta no es toda la ayuda que tienen, también cuentan con la ayuda de unos pequeños brazos robots denominados manipuladores ingrávidos para algunas tareas concretas, como colocar el salpicadero o los asientos. Estos manipuladores ingrávidos son dirigidos manualmente por el operario y sirven para mover elementos pesados sin realizar apenas esfuerzo físico. También se emplean cada vez más los robots colaborativos, son más fáciles de programar que un brazo robótico tradicional y pueden operar al lado de las personas sin que existan riesgos.

En los pasos previos vimos como los robots no tenían problemas para unir las piezas metálicas que conforman el chasis autoportante, principalmente por remaches o por soldadura. En cambio, para la unión de elementos no-metálicos como los plásticos, los robots tienen serias dificultades para unir las piezas, por lo que entra en juego el componente humano.

Esto es debido a tres factores principales:

Al principio comentamos que esta información es importante incluso para el diseñador conceptual, efectivamente, puede emplear los conocimientos anteriores para ayudar a justificar un determinado diseño conceptual en las primeras etapas del diseño de un coche.

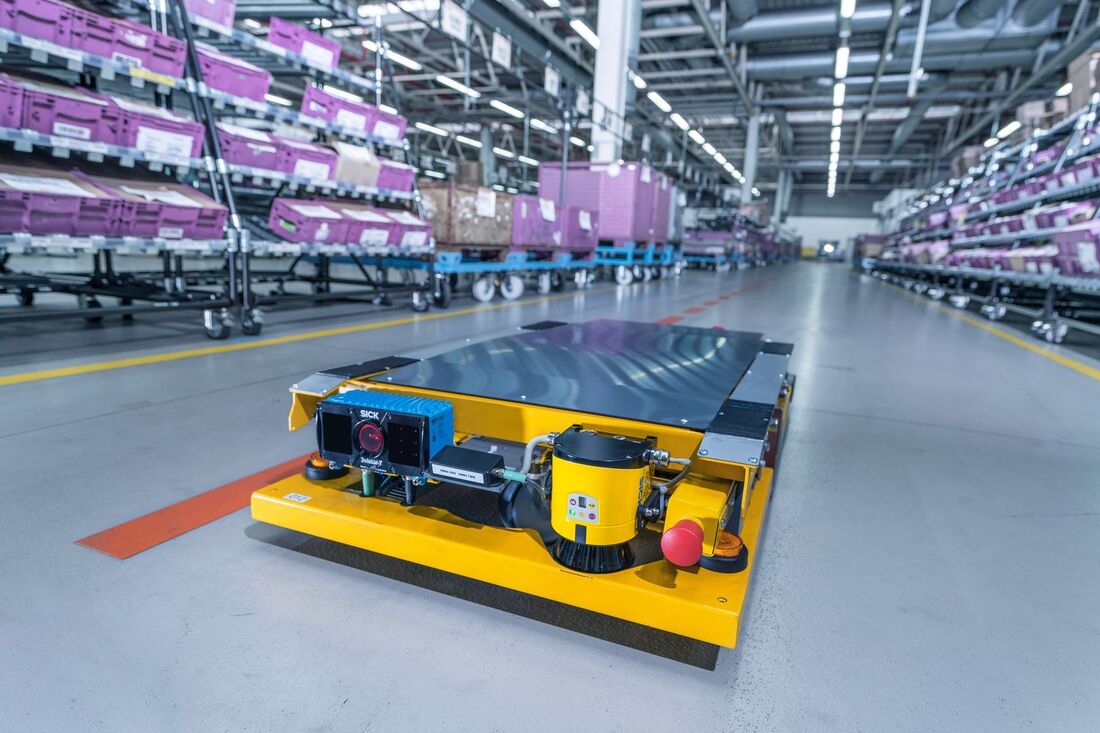

Siguiendo con el montaje del coche, sabemos que cada uno está configurado de manera individual según los requerimientos del cliente. Por lo que no todos los coches serán fabricados igual, ya que cada vehículo tendrá un equipamiento distinto. Para ello, todo el material estará colocado previamente en cada una de las estaciones de trabajo, para que el operario tenga todo a mano y no haya pérdidas de tiempo. Hay unos robots auto-guiados para mover el material desde la zona de entrada de la fábrica, dónde se suele encontrar el almacén con los componentes, hasta la estación de trabajo del operario. Si una persona se cruza delante del robot durante su camino, directamente se para. De todos modos, en las fábricas hay un carril dibujado en el suelo por dónde deberían de andar los trabajadores. Aquí entra en juego el MRP (Material requirements planning). Es la planificación de materiales acorde a nuestras necesidades productivas. Cuando un comprador adquiere un vehículo, en la factoría se registran qué materiales son necesarios para fabricarlo acorde a lo que ha solicitado. La planta de producción tendrá que coordinar perfectamente la petición de materiales necesarios para cada uno de los coches que se van a fabricar, de modo que lleguen justo a tiempo (con un pequeño margen) y que estén dispuestos en las estaciones de trabajo de los empleados en el orden exacto de llegada. Como comentamos anteriormente, al mismo tiempo que se está formando y montando la carrocería, hay otra línea de montaje en la que se trabaja el tren motriz del vehículo. En ésta se monta la dirección, suspensiones, transmisión completa y bloque motor. Al igual que en la carrocería, desde el inicio, cada tren motriz estará siendo configurado acorde a las especificaciones del cliente, ya que no todos tendrán la misma motorización o las mismas suspensiones y frenos. En conclusión, hay dos líneas principales de montaje, una destinada a la carrocería del coche y otra destinada al tren motor del vehículo, a partir de ahí, existirán distintas bifurcaciones dependiendo de cada coche. Después aparece una fase denominada como casamiento o boda (marriage), en la que se une la carrocería con el tren motor. Es un término informal, pero reconocido a nivel global en el mundo de la producción automotriz. Realmente es un momento delicado, ya que hay multitud de cables y conectores que deben encajar correctamente durante la unión, por lo que está apoyado muchas veces de la acción humana. Por norma general, la carrocería queda colgada y se desplaza hasta la posición correcta respecto al tren motor. Este tren motor puede venir de otra línea paralela, pero, actualmente, se están empleando robots auto-controlados como los anteriormente mostrados, pero de mayor tamaño. Estos portan el tren motor del vehículo que corresponda, y se colocan debajo de la carrocería que está colgada, después se elevan actuando como plataforma neumática para poder quedar encajada con la carrocería. Por mucha automatización que haya en este proceso, siempre tendrá que estar supervisado por una persona. Una vez las partes están unidas, los operarios finalizarán el proceso uniendo el cableado, los tubos o los componentes restantes.

Lean Manufacturing

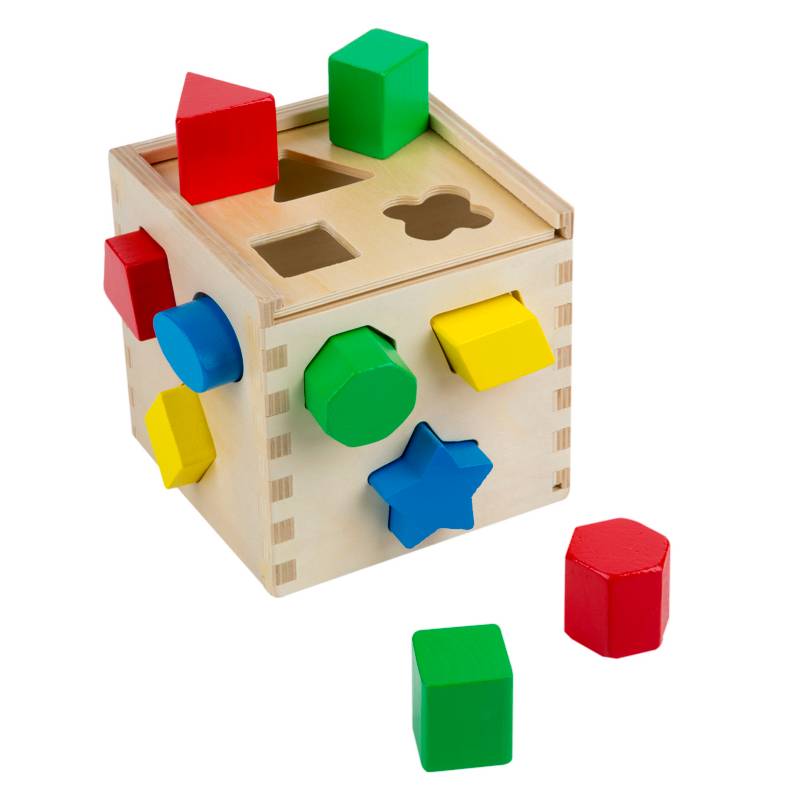

Lean Manufacturing en automociónVamos a hacer un inciso para mencionar el Lean Manufacturing (fabricación esbelta), hemos mencionado anteriormente algunas palabras claves del sector que es importante conocer, aunque sea el acrónimo ya que de todos modos no podemos entrar en detalle en cada una de las definiciones. Si somos estudiantes nos interesa conocerlo sobre todo de cara a entrevistas de trabajo, ya que forma parte del argot. Como ya hemos visto, la coordinación de los trabajos en una fábrica de automoción es increíble, y cada día se van añadiendo nuevos sistemas y soluciones con el fin de optimizar la producción. Se trabaja bajo la metodología de Lean Manufacturing (fabricación esbelta), que busca reducir desperdicios y eliminar cualquier proceso que no agregue valor al producto final. Se enfoca en eliminar tiempos de espera, evitar la sobreproducción, simplificar los procedimientos, eliminar movimientos y desplazamientos innecesarios, reducir inventarios y minimizar los defectos. El Lean Manufacturing se basa en la estrategia Pull en vez de Push. Es decir, la estrategia Push se basa en fabricar según una demanda que la empresa ha pronosticado previamente, por lo que hay riesgo de sobre-producir, o de quedarse cortos en el pronóstico y no ser capaces de suplir la demanda debido a una rotura de stock. Es decir, inicialmente se hace una previsión de ventas y entonces se fabrican esas unidades con la esperanza de venderlas posteriormente. El sistema Pull es justo lo contrario, se limita a una producción bajo demanda, si se venden diez coches entonces se producen diez coches. Esto es útil para solicitar la cantidad exacta de material en el momento justo agilizando mucho el proceso de abastecimiento del coche ( JIT, Just in Time). Además, esto permite ofrecer una gran variedad de combinaciones, ya que el material se solicitará al proveedor según la demanda, y no habrá que comprar el material de manera anticipada para mantenerlo en almacenes, lo cual conlleva un ahorro de costes importantes. Además del ahorro de costes, al permitirnos ofrecer al cliente una mayor personalización del coche, éste estará dispuesto a pagar más por él. Por lo cual, el Lean Manufacturing promueve el sistema Pull, dejando obsoleto al sistema Push, ya que así fabricamos a medida que vendemos y reducimos ampliamente los desperdicios. A pesar de esto, el sistema Pull puede fallar si hay picos de demanda inesperados, ya que la fábrica no estará preparada para satisfacer la demanda al carecer de medios productivos suficientes. A pesar de que el sistema Pull no se basa en producir según unas estimaciones de mercado, siempre es necesario crear inicialmente un plan maestro de producción y una estimación lo más próxima posible de la demanda. De hecho, podemos decir que las empresas realmente intentan usar lo mejor de ambos sistemas, planificar la demanda lo mejor posible (como en el sistema Push) y después fabricar bajo pedido (como en el sistema Pull). Dicha predicción de ventas es necesaria hacerla por varios motivos, entre otros, para dimensionar la fábrica correctamente, diseñar el sistema logístico, planificar las finanzas, estudiar la viabilidad y para negociar los costes de las piezas con los proveedores. También se emplean sistemas Pull-Push mixtos, en los que ciertos materiales se fabrican obedeciendo a la previsión de ventas y luego se manufacturan de un modo u otro según la demanda del momento. Con el Lean Manufacturing se busca obtener la máxima calidad posible buscando la ausencia de defectos, ahorrando tiempos y costes de producción. Esta ausencia de defectos es algo realmente importante en el Lean Manufacturing, así como potenciar la creatividad de las personas y la mejora continua, conocida como Kaizen. Esto sería un gran resumen de una filosofía mucho más compleja que toca una gran variedad de puntos sumamente interesante. Pero dada la gran extensión de este curso de automoción, es mejor tener unos pocos conceptos claros que grandes cantidades de información que después no podemos absorber. Por eso siempre buscamos el punto práctico sin adentrarnos demasiado en cada concepto. Desde el punto de vista laboral, el Lean Manufacturing es realmente valorado por las empresas, ya sea para dedicarse en exclusiva al Lean manufacturing o como valor añadido para los ingenieros de diseño y desarrollo. En los grandes fabricantes de automoción existen una serie de personas que se dedican en exclusiva a optimizar todo este proceso de fabricación bajo la filosofía del Lean Manufacturing. Hay muchos conceptos interesantes en esta filosofía de trabajo, uno de ellos son los Poka-Yoke, la implantación de sistemas a prueba de errores. Un ejemplo de poka-yoke lo encontramos en cualquier cable USB, ya que no podemos conectarlo al revés, si nos equivocamos no entra en la ranura. Otro ejemplo de poka-yoke son los juegos de niños en los que encajan figuras de madera en una caja, es imposible equivocarse porque la pieza no entra si no está en el sitio correcto. En producción, encontramos multitud de poka-yokes para evitar errores humanos, de manera que si el operario hiciera mal una operación por despiste, esta no se pudiera llevar a cabo; o bien, que el error quedase perfectamente visible.

Fase 5: Control de la calidad final

Al final del proceso se realizan pruebas a cada uno de los coches que salen de la línea de producción, para comprobar que todo está correctamente. Vimos en entregas anteriores los numerosos ensayos que se hacían en un coche, comentando siempre que un solo cambio de diseño afectaba a todos los coches y a los medios productivos. Este caso es bien distinto, estos ensayos son unitarios, por lo que únicamente afectan a un coche en concreto. Un fallo en el control de calidad en esta etapa no debería de suponer ningún cambio de diseño, salvo que se diera en repetidas ocasiones. Primero se repasa que el listado de especificaciones sea el correcto, es decir, que el nuevo dueño vaya a recibir exactamente el mismo coche que solicitó. Existe un código interno en las marcas para cada una de las posibles combinaciones, salvo el color y otros aspectos, ya que si no, la lista de códigos sería prácticamente interminable. Aún así, es normal que existan miles de combinaciones para cada modelo. Cabe aclarar que los códigos empleados en fábrica suelen ser distintos que los empleados en los concesionarios y siempre serán distintos de los empleados en diseño. Esto se hace para que un menor número de personas tenga acceso a toda la información completa del vehículo, la del concesionario sería siempre la más accesible y pública. La codificación en el área de diseño es totalmente confidencial, en teoría, ya que suelen terminar saliendo a la luz de un modo u otro. Después, los coches pasan por un banco motor para chequear la mecánica del vehículo y buscar posibles anomalías en sus componentes: en el motor, en la dirección o en el sistema de frenos. También se comprueba que toda la botonería y la electrónica funcionan correctamente: las luces, climatización, elevalunas, etc. Se comprueban posibles ruidos y holguras que puedan surgir por un fallo en el montaje, y luego todos los coches pasan por un lavado a presión para comprobar la estanqueidad del coche. También pasan por una última inspección visual en una zona totalmente iluminada con una luz fría. Después, en el exterior, hay un pequeño circuito cerrado dónde un piloto pondrá a prueba ciertos parámetros. Tras esto, estará listo para montarse en un camión o en un tren para su entrega. Con esto, vemos como todo el esfuerzo del equipo de diseño, durante años y años de trabajo, al final sale por la puerta de una fábrica de camino a un concesionario. Allí lo recogerá un cliente que ni se imagina la de horas de trabajo, alegrías y disgustos que hay detrás del coche que va a recibir, aunque al menos, lo espera ilusionado.

Hasta aquí las entregas respecto a la fabricación de un vehículo, la semana que viene comenzaremos con las entregas sobre la comercialización del vehículo.

La comercialización se dividirá en dos entregas, en la última contaremos algunos secretos sobre cómo ganan realmente dinero las empresas de automóviles. La última entrega será un repaso general, de forma muy breve para recordar un poco todo lo que hemos visto, muy por encima y sin entrar al detalle. Os dejamos las redes sociales:

6 Comments

Carlos Mariano Pérez Salvador

6/4/2021 09:53:23 am

Otra entrega fascinante. Felicidades y muchas gracias.

Reply

6/4/2021 05:30:39 pm

Muchas gracias por la entrega, realmente me ha fascinado y creo que es verdad que las personas no se imaginan todo el proceso, sentimientos, tiempo que pasa el auto que recibirá en algún momento, agradezco mucho su tiempo y realmente estoy contento de estar en este curso. Saludos.

Reply

Iván Rodríguez Méndez

6/4/2021 09:01:00 pm

Fue una entrega fantástica, la verdad he quedado sorprendido del proceso de pintura, no imaginé que fuese así de complejo. Gracias por compartir esta información, saludos.

Reply

Francisco Alcantara

6/7/2021 04:44:46 pm

cada día, cada mes que el curso avanza y aprendo observo de manera distinta un automóvil, como siempre muy buenas entregas.

Reply

Josmar Lara

7/18/2021 05:03:33 pm

¡Gran entrega como siempre, muchas gracias! En esta ocasión fue el proceso de pintura lo que más me ha llamado la atención, pues además de proteger de manera estructural al vehículo, pienso que la calidad de pintura y una buena elección de la misma puede marcar la diferencia entre un vehículo que se ve muy bien o muy mal. De nuevo, muchas gracias.

Reply

Fran

11/30/2021 06:54:14 pm

Excelente! Enorme entrega, trabajo en el sector y aún así me ha servido para refrescar conceptos

Reply

Leave a Reply. |

Equipo de redacción:

Miguel Angel Cobo.

Redacción del curso (Ingeniero y petrolhead) Ana Isabel Rodríguez.

Edición, proof reading y relación con prensa (Periodista) |

RSS Feed

RSS Feed